Тип: АСУ ТП “Під ключ” Тривалість робіт: з 02.2021 до 12.2021

- розробка проектної документації на силове електрообладнання та АСУ ТП (марки ЕМ та АТХ)

- розробка програмного забезпечення на АСУ ТП

- сборка щитів силових та шаф управління

- наладка і здача в експлуатацію АСУ ТП

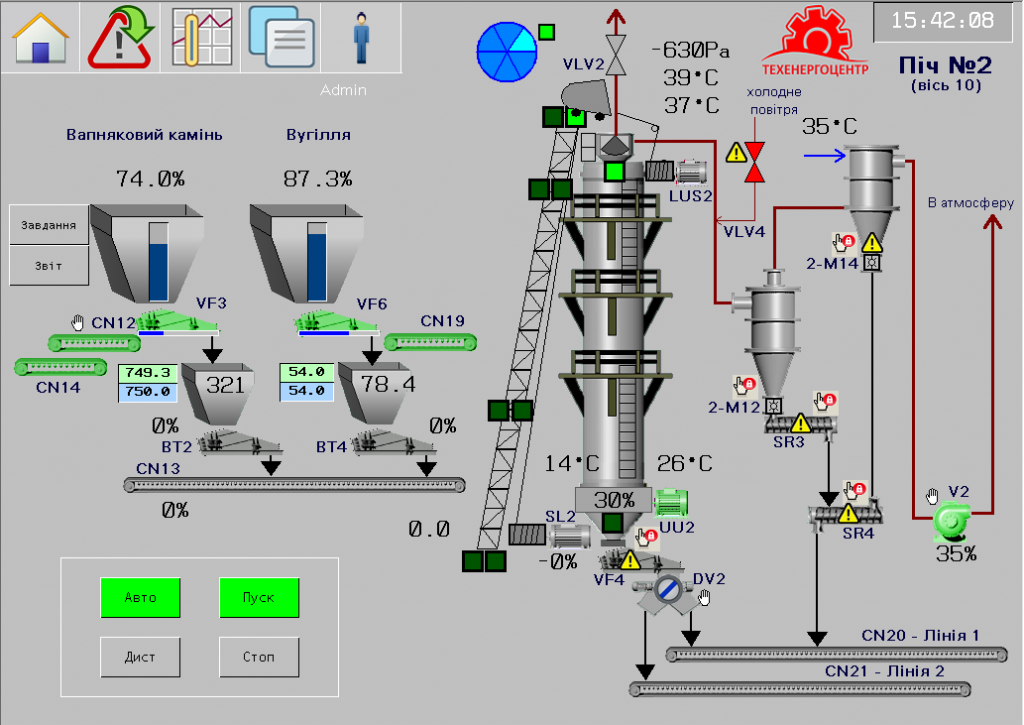

Метою технічного переоснащення цеху випалу вапняку, що складається з двох шахтних печей продуктивністю 100 тон/доба було поліпшення експлуатаційних властивостей: збільшення енергоефективності, зменшення витрат палива на випал, збільшення точності дозування компонентів шихти, гнучкість та простота ведення технологічного процесу, облік компонентів, а також централізований контроль з місця оператора роботи всього технологічного ланцюжка (стан механізмів, наповненість бункерів компонентів, тд. тп.) З цією метою було проведено глибокий аналіз для заміни технологічного обладнання на більш ефективне та сучасне, а також виконанна комплексна автоматизація обох ліній випалу.

Детальний опис системи:

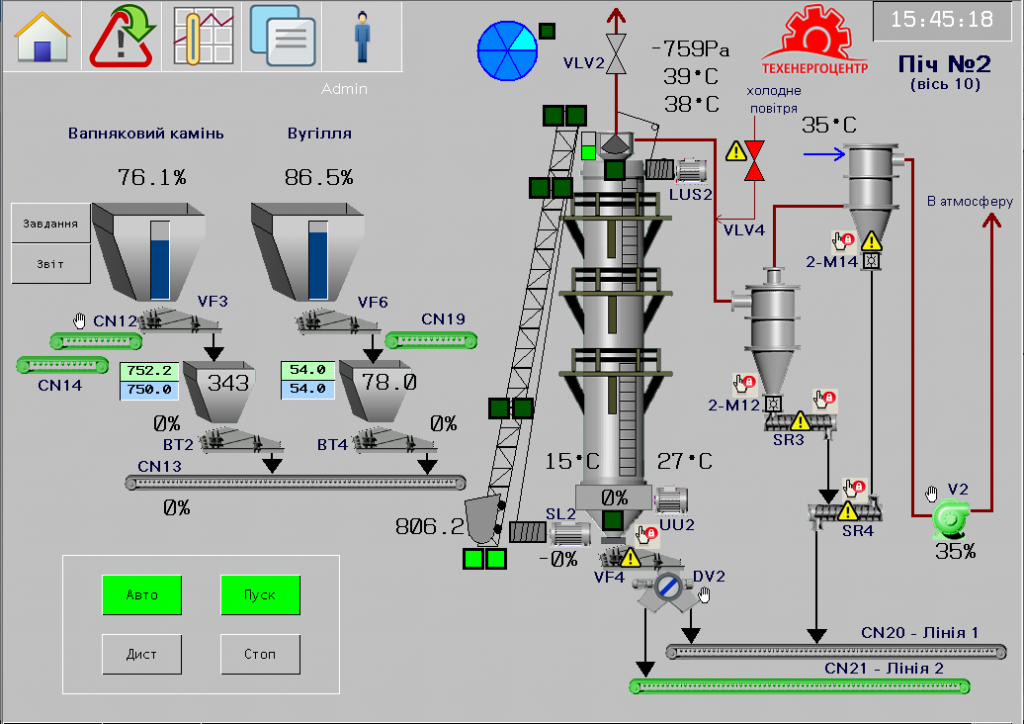

1. Короткий опис технологічної частини.

В зону відповідальності ТОВ ТЕХЕНЕРГОЦЕНТР війшла найвідповідальніша, з точки погляду технології, ділянка. Вона включила в себе приймальні бункери компоненів (вапняк та вугілля), вузли дозування компонентів та приготування шихти (суміш вапняку з вугіллям), завантаження готової шихти в шахту печі, вивантаження готової вапни та подача її на лінії помолу.

Детальніше про вузол дозування (лінія випалу №1 та №2 має ідентичні вузли дозування):

З під прийомного бункеру подрібнений до потрібної фракції раніше вапнях за допомогою вібраційного живильника з просіювачем VFT(s)-600 подається до живильника-дозатора FB-1000. Задана оператором ділянки порція вапняку (близько 800-900 кг) з нього відвантажується на транспортер шихти, який в свою чергу, завантажує ковш скіпового підйомника. Синхронно з вапняком на транспортер шихти поступає вугілля. Ланцюжок подачі вугілля на стрічку подібний до подачі вапняку ( прийомний бункер вугілля -> вібраційний живильник з просіювачем VFT(s)-400 -> живильник-дозатор FB-200). Іноваційні алгоритми керування дозволяють синхронізувати подачу компонентів та якісно накласти компоненти один на одного. Відсів бою та пилу компонентів видаляється з виробництва транспортерами.

Детальніше про завантаження шихти в шахту печі:

Ковш скіпового підйомника переміщує завантажену в нього та завздалегідь підготовлену шихту на верх печі до завантажувально – розподільчого пристрою LUS який розподіляє її рівномірно по перерізу печі. Переміщення ковша здійснюється за допомогою лебідки скіпового підйомника LSP. Завантаження відбувається по верхньому рівню в печі.

Детальніше про вивантаження вапни:

Відвантаження готової випаленої та охолодженої вапни відбувається через низ печі за допомогою вузла вивантаження UU в підпічний бункер. Лотковий віброживильник вапни (герметичне виконання) здійснює подачу на відповідну лінію дроблення через перекидний шибер.

Детальніше про відбір пічних (димових) газів:

За допомогою димососа реалізовано підживлення необхідним для горіння палива повітрям через низ печі. Продукти горіння відбираються зверху та очищуються в дві стадії : грубе очищення – циклоном, начисто – рукавним фільтром. Вивід пилу з під обладнання фільтрації здійснюють шлюзові живильники та шнекові транспортери.

2. Опис функцій АСУ ТП:

Функції АСУ ТП:

АСУ ТП лінії випалу вапняку (лінія випалу №1 та №2 має ідентичні функції) забезпечує:

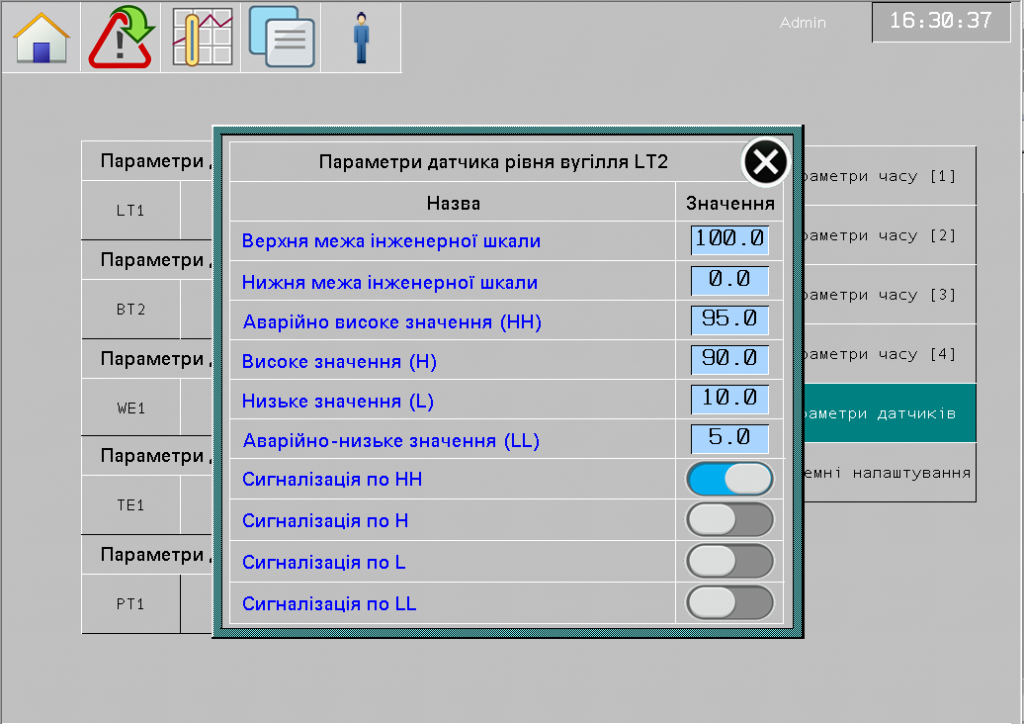

- вимірювання та контроль поточного рівню компонентів в прийомних бункерах;

- контроль стану (наявність живлення, аварійне відключення, стан контактора, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління вібраційним живильником вапняку;

- контроль стану (наявність живлення, аварійне відключення, стан контактора, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління вібраційним живильником вугілля;

- контроль стану (наявність живлення, аварійне відключення, стан “Робота”, спрацювання теплового захисту, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління живильником-дозатором вапняку. Регулювання швидкості вивантаження вапняку з живильника-дозатора;

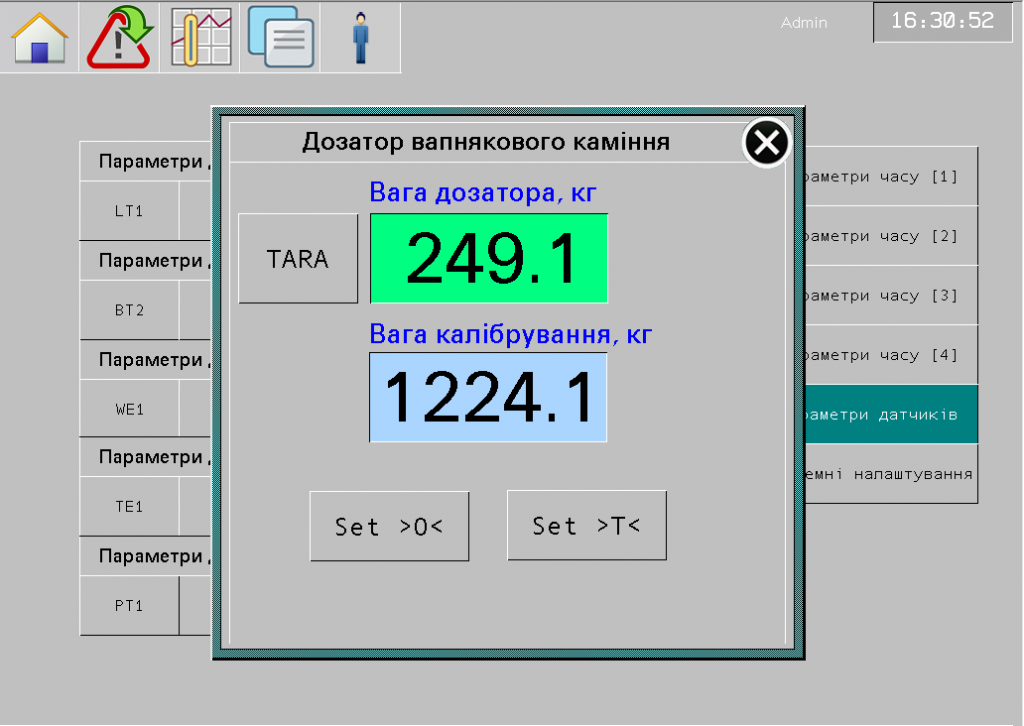

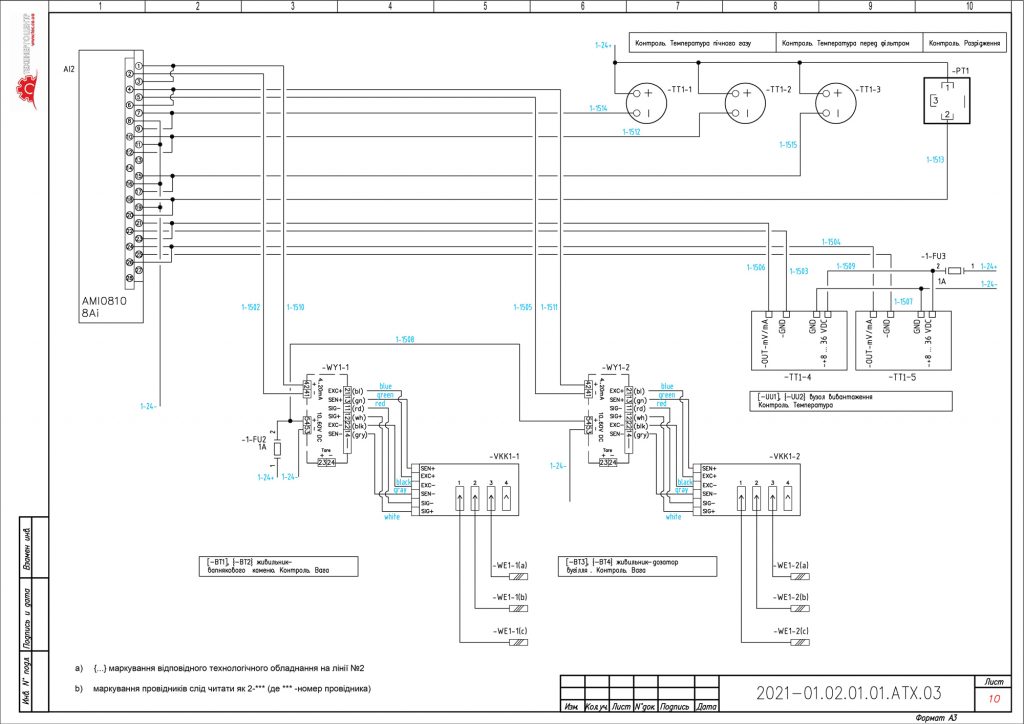

- вимірювання та контроль ваги та дози вапняку;

- контроль стану (наявність живлення, аварійне відключення, стан “Робота”, спрацювання теплового захисту, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління живильником-дозатором вугілля. Регулювання швидкості вивантаження вугілля з живильника-дозатора;

- вимірювання та контроль ваги та дози вугілля;

- контроль стану (наявність живлення, аварійне відключення, стан “Робота”, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”, контроль роботи за датчиком швидкості, контроль спрацювання тросового захисту) та управління транспортером шихти. Регулювання швидкості обертів;

- контроль стану (наявність живлення, аварійне відключення, стан контактора, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”, контроль роботи за датчиком швидкості, контроль спрацювання тросового захисту) та управління транспортером відсіву вапняку;

- контроль стану (наявність живлення, аварійне відключення, стан контактора, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”, контроль роботи за датчиком швидкості, контроль спрацювання тросового захисту) та управління транспортером відсіву вугілля;

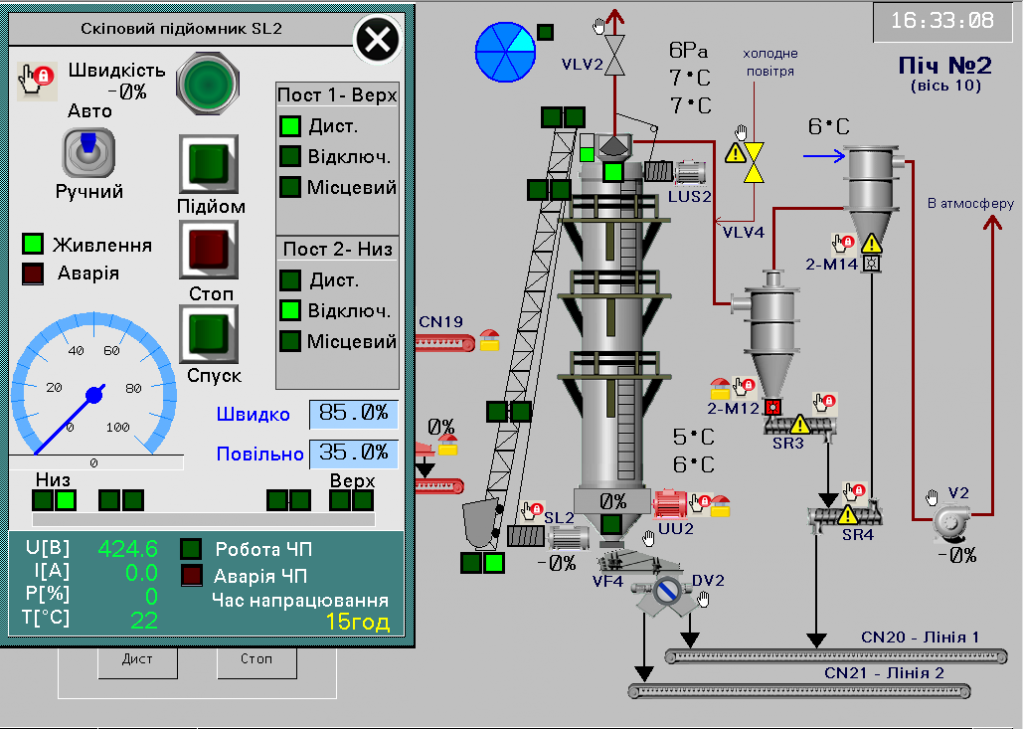

- контроль стану (наявність живлення, аварійне відключення, стан “Робота”, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”, контроль положення, контроль провисання тросу) та управління лебідкою скіпового підйомника. Регулювання швидкості обертів. Плавний розгін та пригальмовування вгорі та внизу печі;

- контроль рівня в печі;

- контроль стану (наявність живлення, аварійне відключення, стан контакторів реверсивної збірки, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”, контроль положення за кінцевими вимикачами) та управління пристроєм завантажувально-розподільчим;

- контроль повороту лопати завантажувально-розподільчого пристрою;

- контроль стану (наявність живлення, аварійне відключення, стан контакторів реверсивної збірки, контроль положення за кінцевими вимикачами) та управління клапаном самотяги;

- контроль стану (наявність живлення, аварійне відключення, стан “Робота”, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління вузлом вивантаження вапни. Регулювання швидкості обертів;

- контроль стану (наявність живлення, аварійне відключення, стан контакторів, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління вібраційним живильником вапни;

- контроль рівня вапни в підпічному бункері;

- контроль стану (наявність живлення, аварійне відключення, стан контакторів реверсивної збірки, контроль положення за кінцевими вимикачами) та управління шибером перекидним;

- контроль роботи транспортера подачі на лінію дроблення 1 вапни за датчиком швидкості;

- контроль роботи транспортера подачі на лінію дроблення 2 вапни за датчиком швидкості;

- вимірювання та контроль температури пічнох (димових) газів;

- вимірювання та контроль розрідження в печі;

- вимірювання та контроль температури перед рукавним фільтром;

- контроль стану (наявність живлення, аварійне відключення, стан контактора, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління шлюзовим живильником видалення пилу з під циклону;

- контроль стану (наявність живлення, аварійне відключення, стан контактора, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління шнековим транспортером видалення пилу з під циклону;

- контроль стану (наявність живлення, аварійне відключення, стан контактора, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління шлюзовим живильником видалення пилу з під рукавного фільтра;

- контроль стану (наявність живлення, аварійне відключення, стан контактора, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління шнековим транспортером видалення пилу з під рукавного фільтра;

- контроль стану (наявність живлення, аварійне відключення, стан контакторів реверсивної збірки, контроль положення за кінцевими вимикачами) та управління клапаном підживлення повітрям;

- контроль стану (наявність живлення, аварійне відключення, стан “Робота”, нажаття кнопки аварійної зупинки, положення ключа “А-О-М”) та управління димососом. Регулювання швидкості обертів;

- візуальна сигналізація початку дозування шихти;

- візуальна сигналізація запуску транспортерів шихти та відсіву;

- візуальна сигналізація спуску ковша скіпового підйомника.

Програмні функції АСУ ТП:

-

- Функція адаптивної настройки параметрів дозування забезпечує максимальну точність дозування компонентів. Ця функція забезпечується алгоритмом який аналізує поточні дані зважування і автоматично вносить корегування в параметри налаштувань.

- Функція адаптивної синхронізації змішування компонентів дозволяє керовано та динамічно впливати на приготування шихти.

-

- Функції обліку:

- Облік витрат сировини в розрізі часу: за годину, зміну, місяць;

- Облік роботи обладнання: мотогодини, фіксація аварійних подій.

- Функції обліку:

3. Апаратна частина системи.

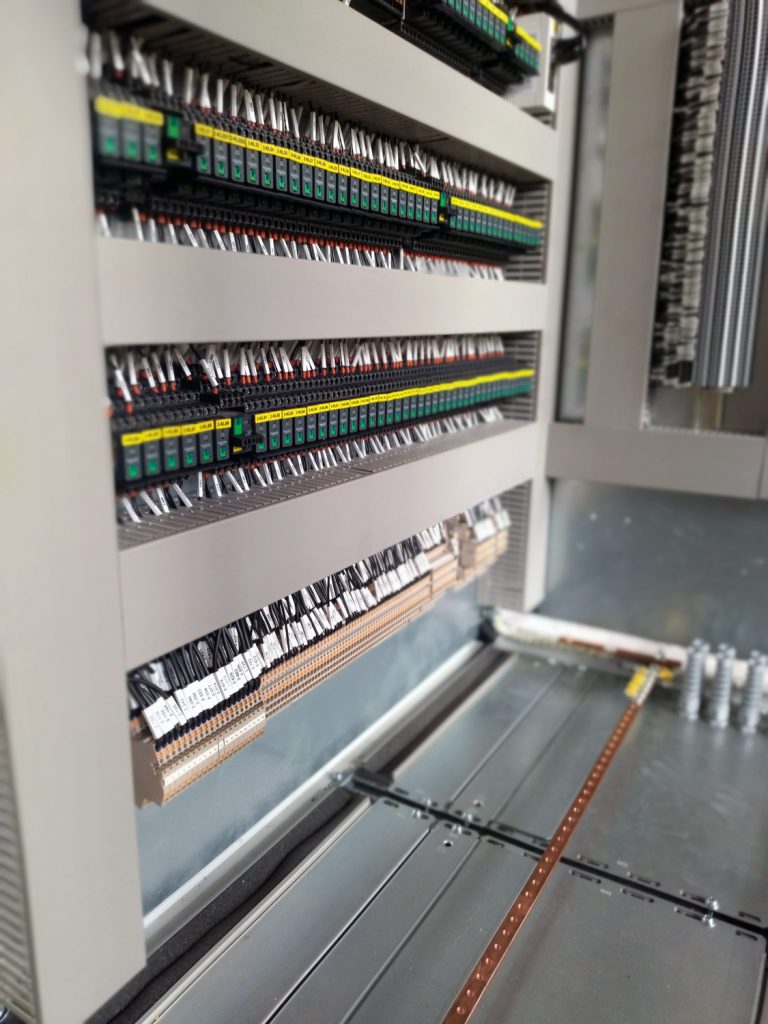

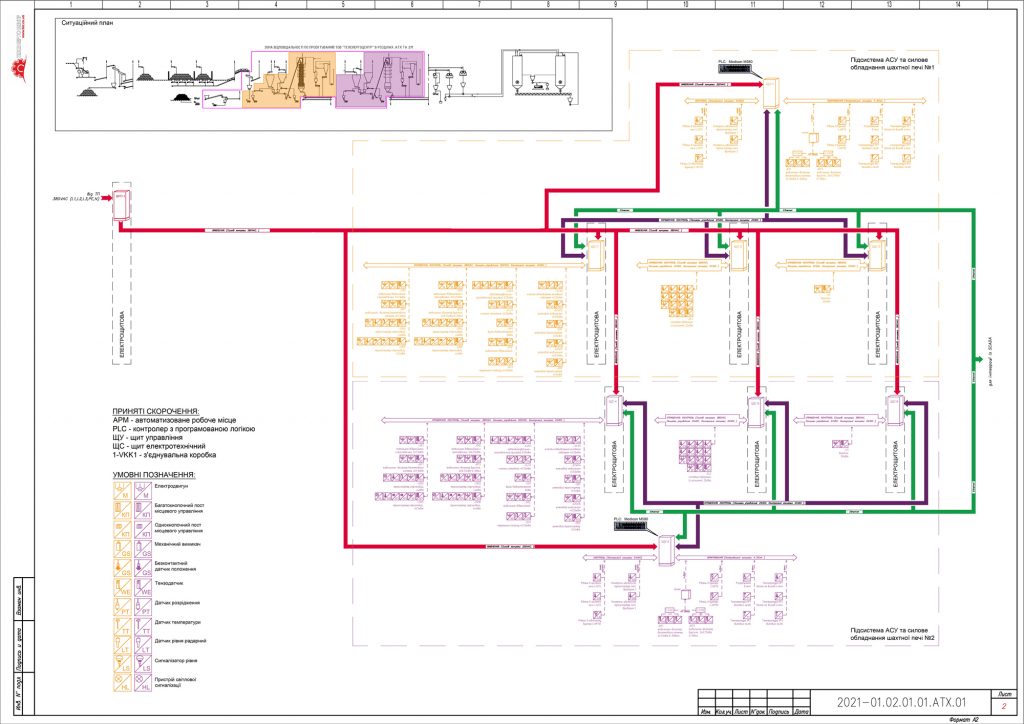

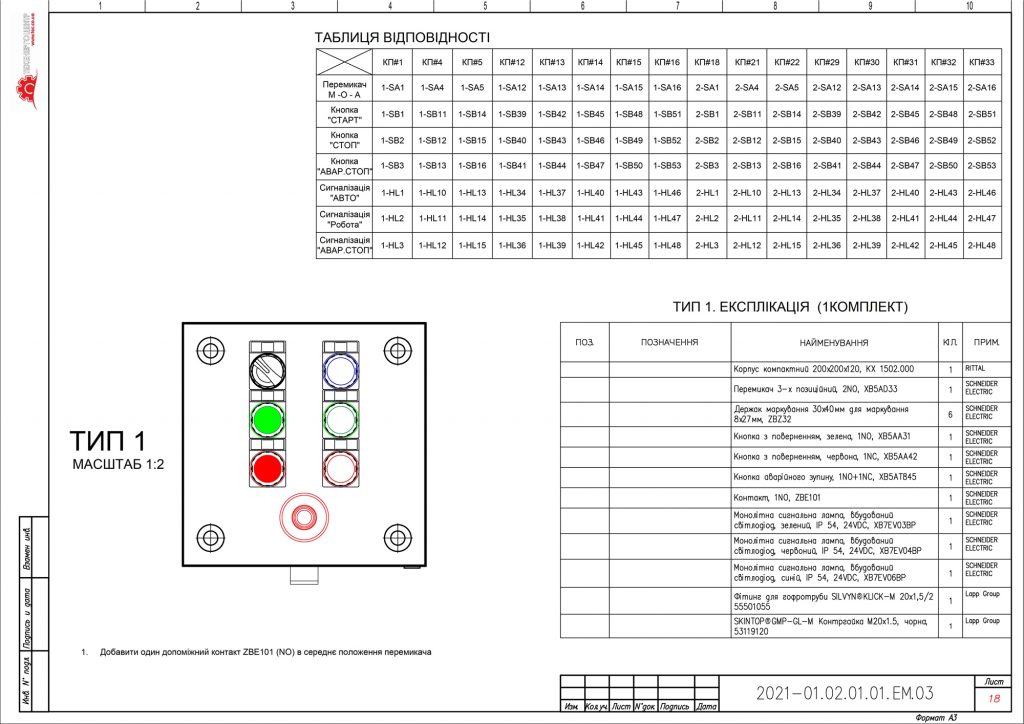

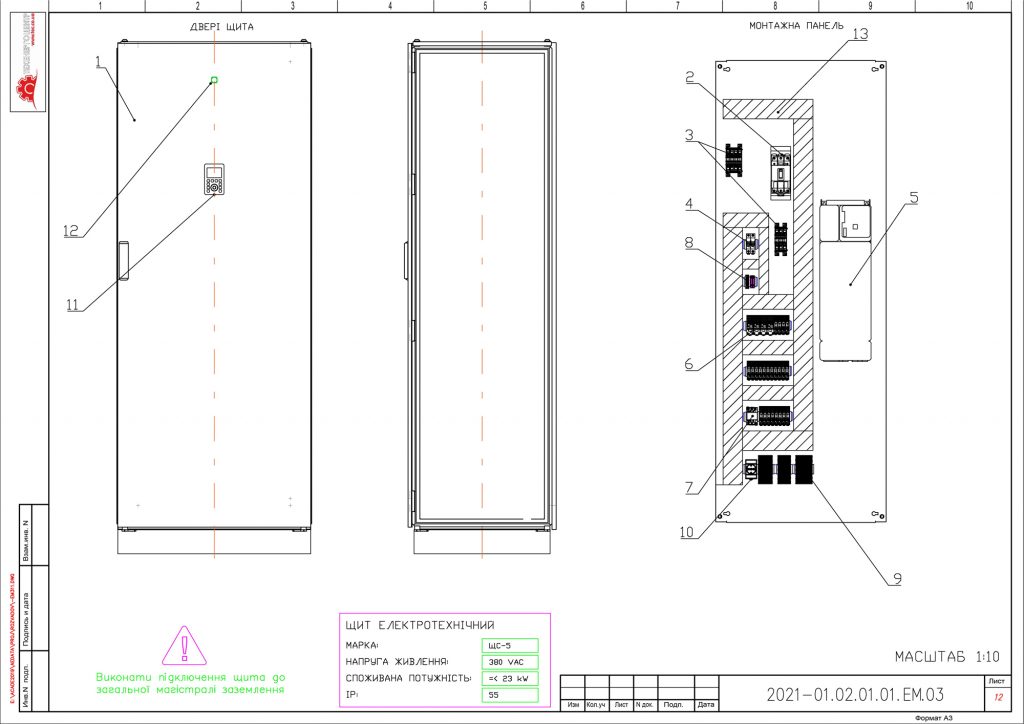

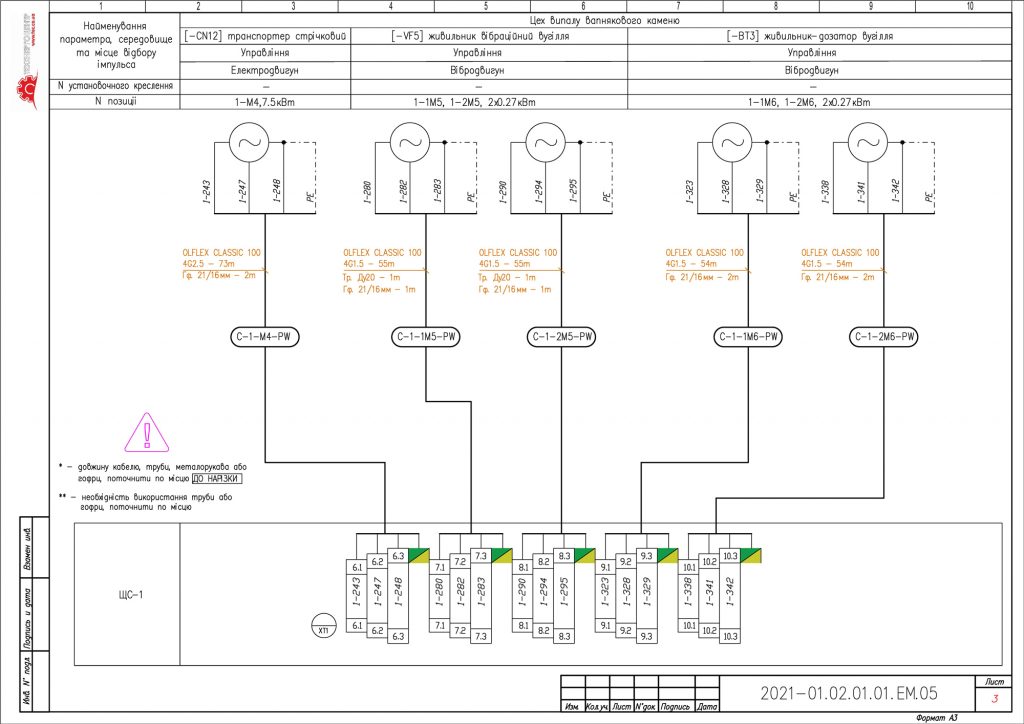

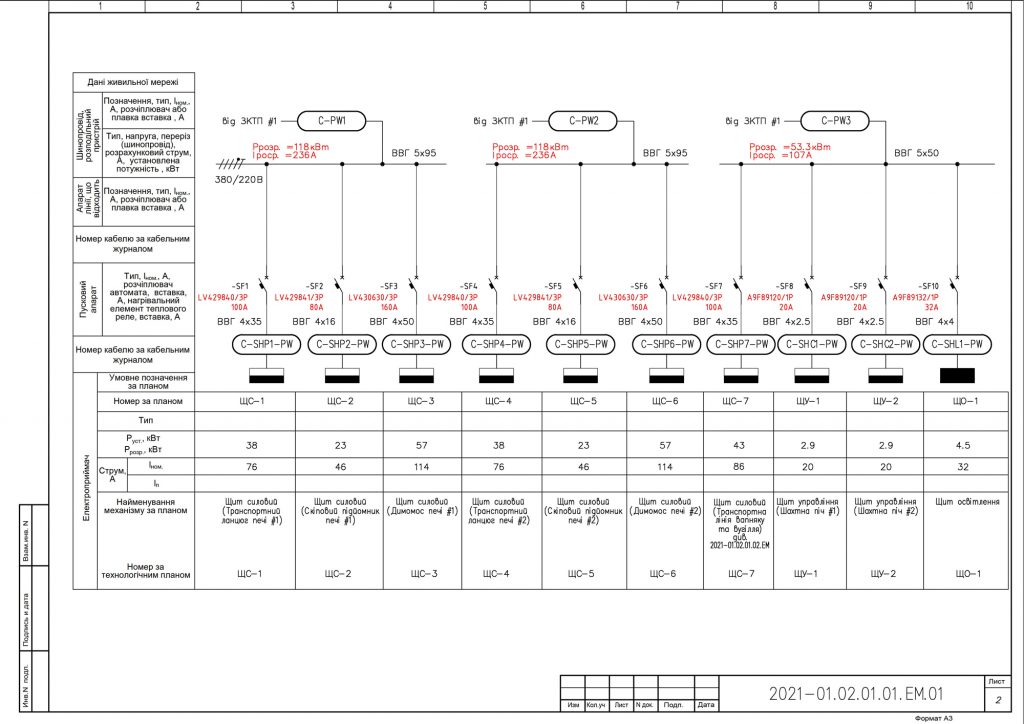

Для виконання функцій і завдань АСУ ТП, управління обладнанням і збору технологічної інформації були розроблені щити управління ЩУ-01 (ЩУ-02 для лінії 2 відповідно), щит розподільчий ВР-01, а також три силових щити на кожну лінію ЩС-01, ЩС-02, ЩС-03 (ЩС-04, ЩС-05, ЩС-06 для лінії 2 відповідно). Крім того було розроблено щити місцевого керування ЩМУ для можливості котролю та керування окремими пристроями та механізмами по місцю.

3.1. Щит розподільчий ВР-01.

Щит розподільчий ВР-01 обладнаний захисною апаратурою виробництва Schneider Electric. Призначений для розподілення електроенергії та захисту щитів силових та управління цеху випалу. Щит є нестандартним обладнанням, виконаним для вирішення конкретних завдань на конкретній установці.

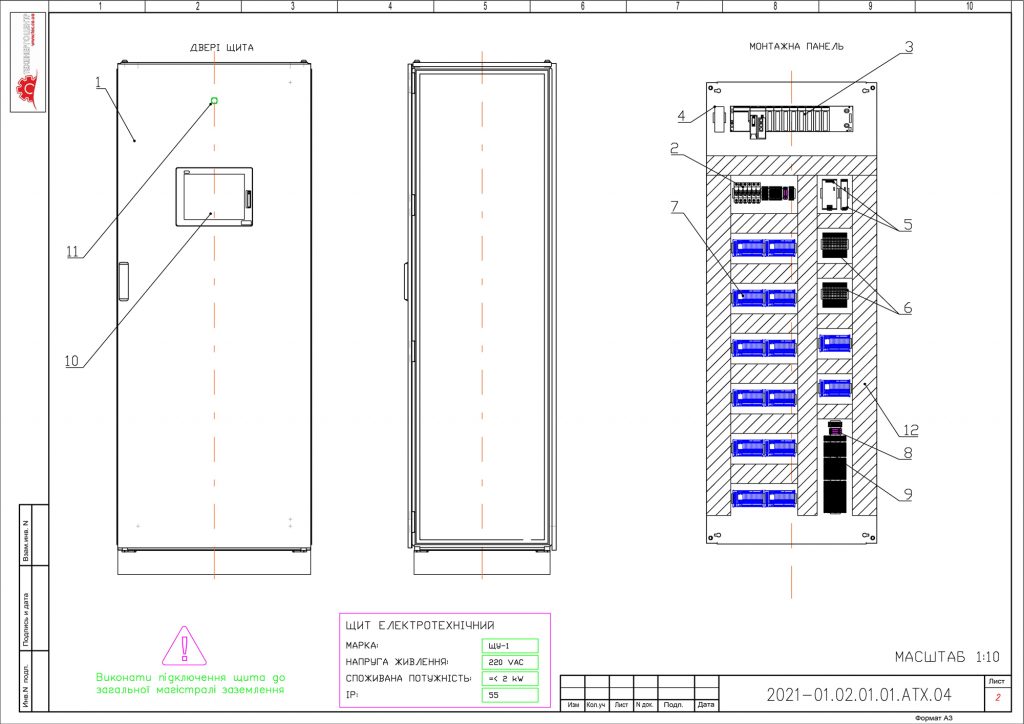

3.2. Щит управління ЩУ-01 (ЩУ-02 для лінії 2 відповідно).

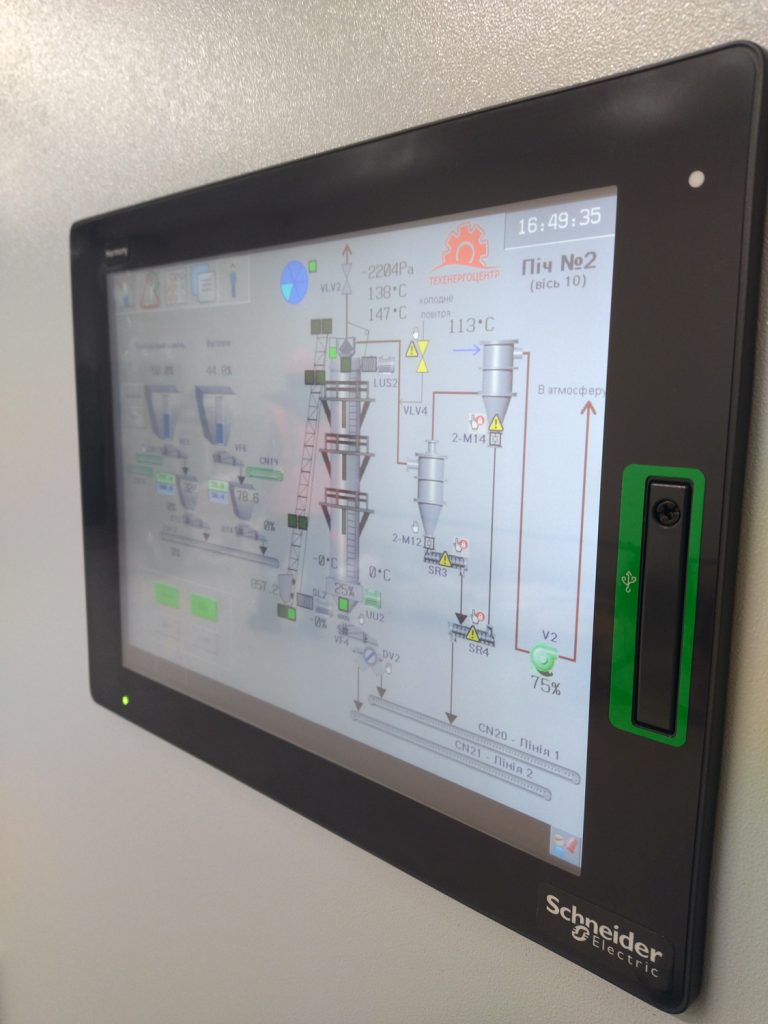

Щит управління ЩУ-01 обладнаний ПЛК (PLC) M580 виробництва Schneider Electric і забезпечує роботу систем управління в автоматичному режимі. Збирає і аналізує інформацію про стан технологічного обладнання, контролює технологічні параметри роботи установки, виконує алгоритмічні завдання дозування, транспортування та фасування. Щит управління є нестандартним обладнанням, виконаним для вирішення конкретних завдань на конкретній установці. Для оперативного контролю, наладки та керування оснащений операторською станцією змонтованою на двері щита. Станція базується на панелі локального керування 15″ виробництва Schneider Electric.

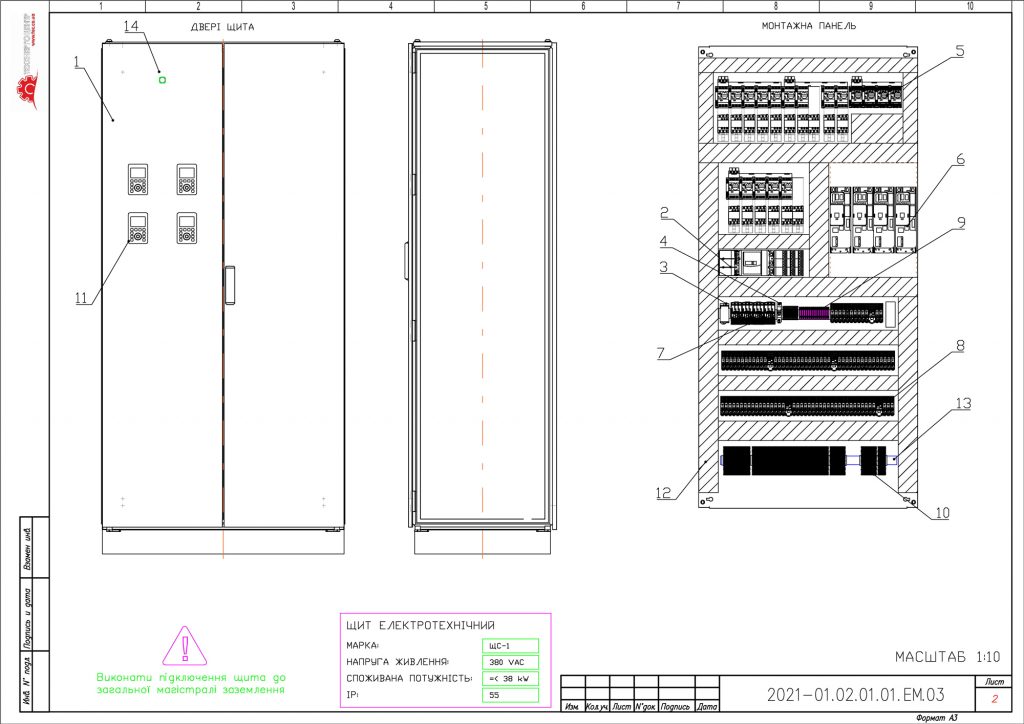

3.3. Щит силовий ЩС-01 (ЩС-04 для лінії 2 відповідно).

Щит електротехнічний ЩC-01 обладнаний захисною та пусковою апаратурою та частотними перетворювачами виробництва Schneider Electric. Призначений для керуваня електроприводом пристроїв та механізмів транспортного ланцюга цеху випалу. Щит є нестандартним обладнанням, виконаним для вирішення конкретних завдань на конкретній установці.

3.4. Щит силовий ЩС-02 (ЩС-05 для лінії 2 відповідно).

Щит електротехнічний ЩC-02 обладнаний частотним перетворювачем виробництва Schneider Electric. Призначений для керуваня електроприводом лебідки скіпового підіймача та реалізовує алгоритми з плавного розгону та гальмування ковша. Щит є нестандартним обладнанням, виконаним для вирішення конкретних завдань на конкретній установці.

3.5. Щит силовий ЩС-03 (ЩС-06 для лінії 2 відповідно).

Щит електротехнічний ЩC-03 обладнаний частотним перетворювачем виробництва Schneider Electric. Призначений для керуваня електроприводом димососа та управління приводами клапанів самотяги та клапану підживлення холодним повітрям перед рукавним вільтром. Щит є нестандартним обладнанням, виконаним для вирішення конкретних завдань на конкретній установці.

3.6. Фрагменти мнемосхеми локальної панелі оператора.

3.6. Зовнішні ланцюги.

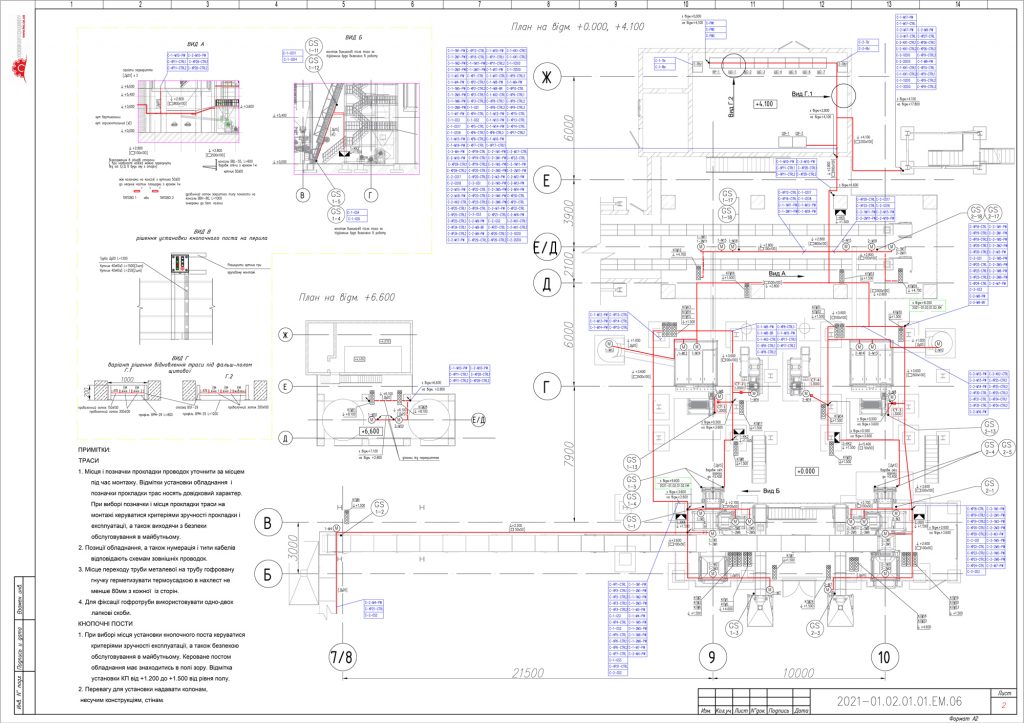

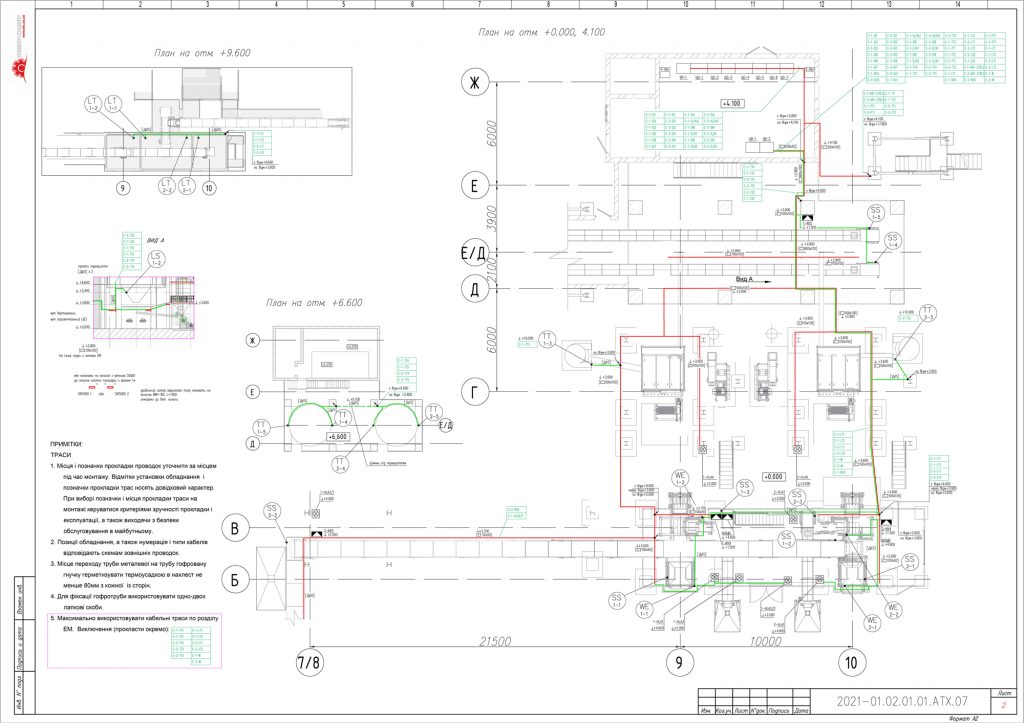

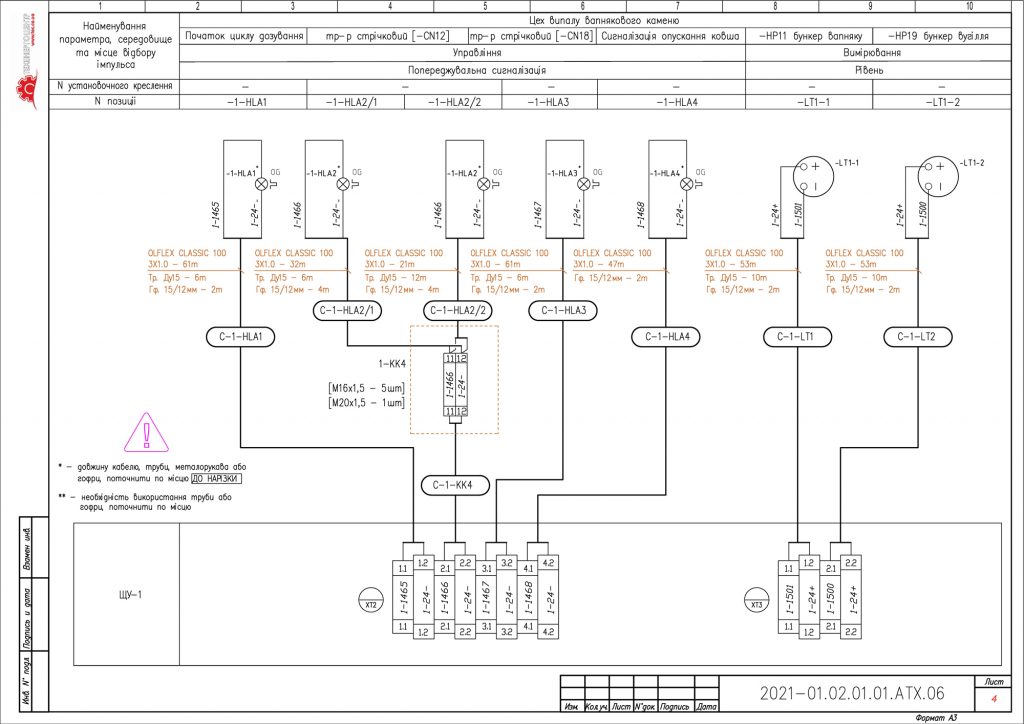

Монтаж зовнішніх силових ланцюгів виконаний кабелем з мідними жилами, з ізоляцією і оболонкою з полівінілхлоридного пластикату – ÖLFLEX CLASSIC 100 450/750V, типорозмірами 4х2.5, 4х1,5. Монтаж зовнішніх силових ланцюгів для приводів, що керуються частотними перетворювачами – екранованими ÖLFLEX CLASSIC 100 CY 450/750V. Монтаж зовнішніх ланцюгів сигналізації, контрольних та ланцюгів управління виконаний монтажним кабелем з мідними жилами та ізоляцією і оболонкою з полівінілхлоридного пластикату, цифровим маркуванням жил – ÖLFLEX CLASSIC 110 450/750V, типорозмірами 14х1, 12х1, 7х1. Для виконання трас використовувався оцинкований закритий короб, сітчастий короб і тонкостінна труба. Гнучкі переходи виконані гофротруби, а спеціальні кабельні вводи забезпечили герметичне підведення кабелю до кнопкових постів, розподільних коробок, датчиків, щитів.

3.7. Використовувані в проекті бренди обладнання.

4. Проектна документація.

Перелік проектної документації виконаної в рамках проекту і приклади виконання:

– схема автоматизації;

– схеми структурні;

– схеми принципові електричні живлення;

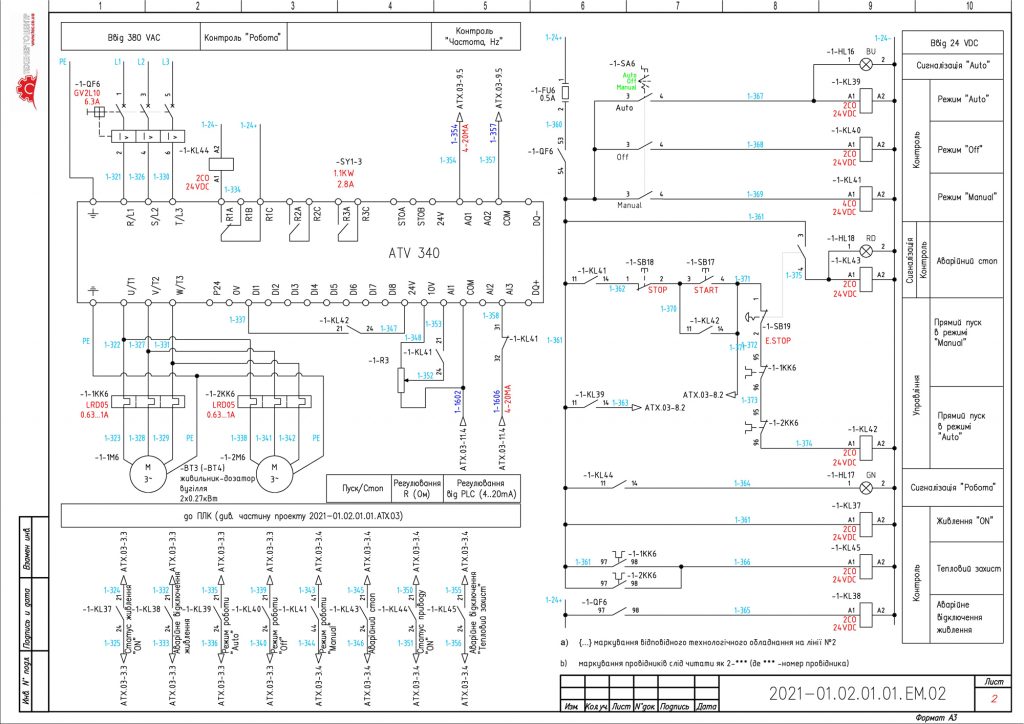

– схеми принципові електричні;

– схеми зовнішнього вигляду щита;

– схеми зовнішніх підключень;

– схеми кабельних трас;

– специфікація.

Приклад виконання документації:

Медіа: