Тип: АСУ ТП “Под ключ” Длительность работ: з 02.2021 до 12.2021

- разработка проектной документации на силовое электрооборудование и АСУ ТП (марки ЭМ и АТХ)

- разработка программного обеспечения на АСУ ТП

- сборка щитов силовых и шкафов управления

- наладка и сдача в эксплуатацию АСУ ТП

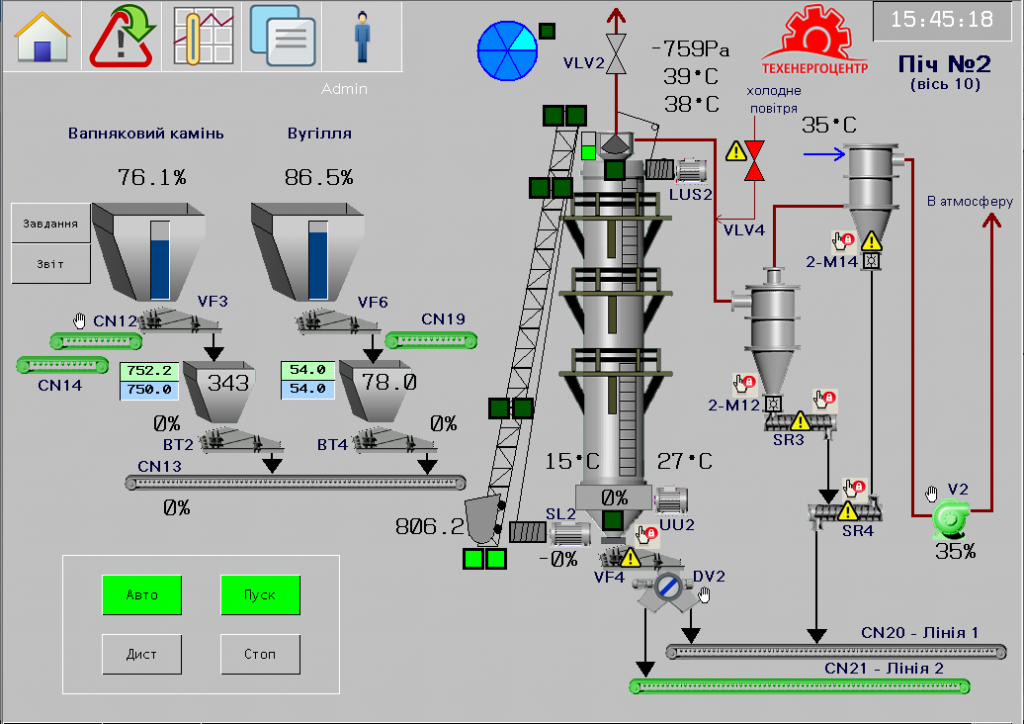

Целью технического переоснащения цеха обжига известняка, состоящего из двух шахтных печей производительностью 100 тонн/сутки было улучшение эксплуатационных свойств: увеличение энергоэффективности, уменьшение расхода топлива на обжиг, увеличение точности дозировки компонентов шихты, гибкость и простота ведения технологического процесса, учет компонентов, а также централизованный контроль с места оператора, работы всей технологической цепочки (состояние механизмов, наполненность бункеров компонентов, тд. тп.). С этой целью был проведен глубокий анализ для замены технологического оборудования на более эффективное и современное оборудование, а также выполнена комплексная автоматизация обеих линий обжига.

Подробное описание системы:

1. Краткое описание технологической части.

В зону ответственности ООО ТЕХЭНЕРГОЦЕНТР вошёл самый ответственный, с точки зрения технологии, участок. Он включил в себя приемные бункеры компонентов (известняк и уголь), узлы дозировки компонентов и приготовление шихты (смесь известняка с углем), загрузку готовой шихты в шахту печи, выгрузку готовой извести и подачу ее на линии помола.

Подробнее об узле дозировки (линия обжига №1 и №2 имеет идентичные узлы дозировки):

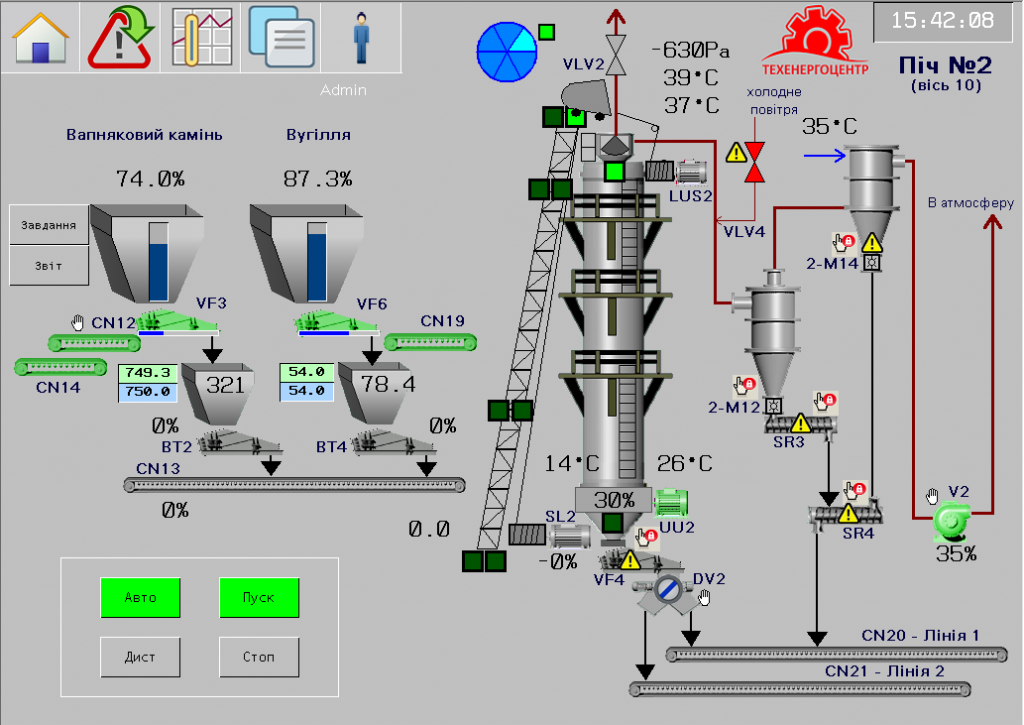

Из под приемного бункера ранее измельченный до нужной фракции известняк с помощью вибрационного питателя с просеивателем VFT(s)-600 подается к питателю-дозатору FB-1000. Заданная оператором участка порция известняка (около 800-900 кг) из него отгружается на транспортер шихты, который в свою очередь загружает ковш скипового подъемника. Синхронно с известняком на транспортер шихты поступает уголь (см. видео ниже). Цепочка подачи угля на ленту похожа на подачу известняка ( приемный бункер угля -> вибрационный питатель с просеивателем VFT(s)-400 -> питатель-дозатор FB-200). Инновационные алгоритмы управления позволяют синхронизировать подачу компонентов и качественно наложить компоненты друг на друга. Отсев боя и пыли компонентов удаляется с производства транспортерами.

Подробнее о погрузке шихты в шахту печи:

Ковш скипового подъемника перемещает загруженную в него и предварительно подготовленную шихту к загрузочно-распределительному устройству LUS, которое распределяет ее равномерно по сечению печи и находится сверху шахты печи. Перемещение ковша производится с помощью лебедки скипового подъемника LSP. Загрузка печи происходит по верхнему уровню печи.

Подробнее о выгрузке извести:

Отгрузка готовой обожженной и охлажденной извести происходит через низ печи с помощью узла выгрузки UU в подпечный бункер. Лоточный вибропитатель извести (герметичное исполнение) осуществляет подачу на соответствующую линию дробления через перекидной шибер.

Подробнее об отборе печных (дымовых) газов:

С помощью дымососа реализована подпитка необходимым для горения топлива воздухом через низ печи. Продукты горения отбираются сверху и очищаются в две стадии: грубая очистка – циклоном, начисто – рукавным фильтром. Вывод пыли из под оборудование фильтрации осуществляют шлюзовые питатели и шнековые транспортеры.

2. Описание функций АСУ ТП:

Функции АСУ ТП:

АСУ ТП линии обжига известняка (линия обжига №1 и №2 имеет идентичные функции) обеспечивает:

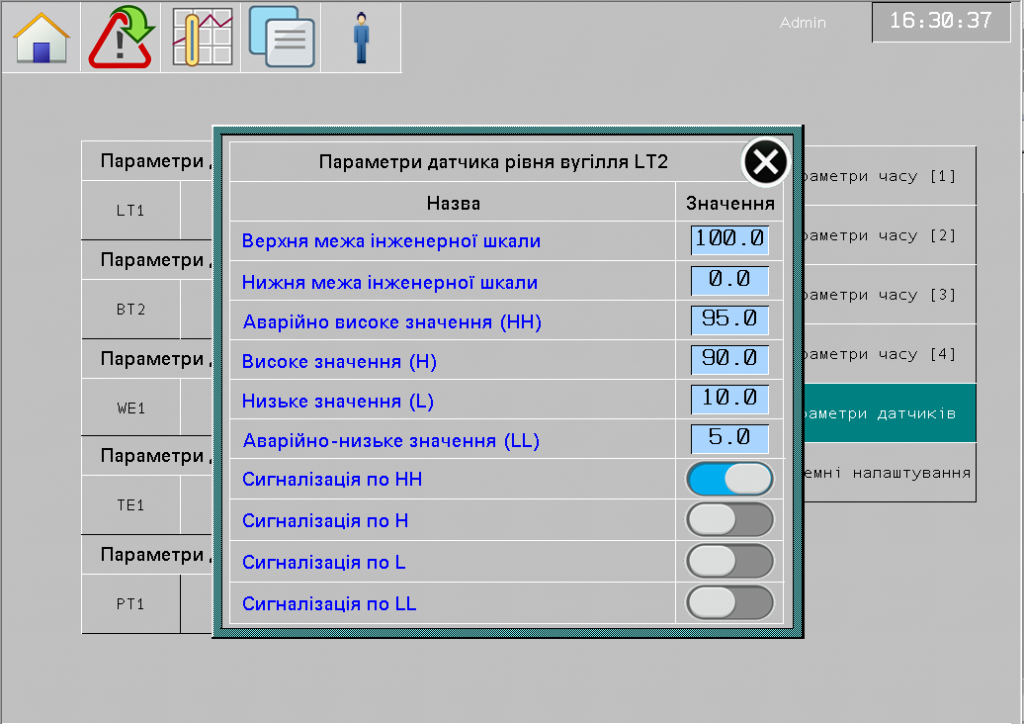

- измерение и контроль текущего уровня компонентов в приемных бункерах;

- контроль состояния (наличие питания, аварийное отключение, состояние контактора, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление вибрационным питателем известняка;

- контроль состояния (наличие питания, аварийное отключение, состояние контактора, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление вибрационным питателем угля;

- контроль состояния (наличие питания, аварийное отключение, состояние “Работа”, срабатывание тепловой защиты, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление питателем-дозатором известняка. Регулировка скорости выгрузки известняка из питателя-дозатора;

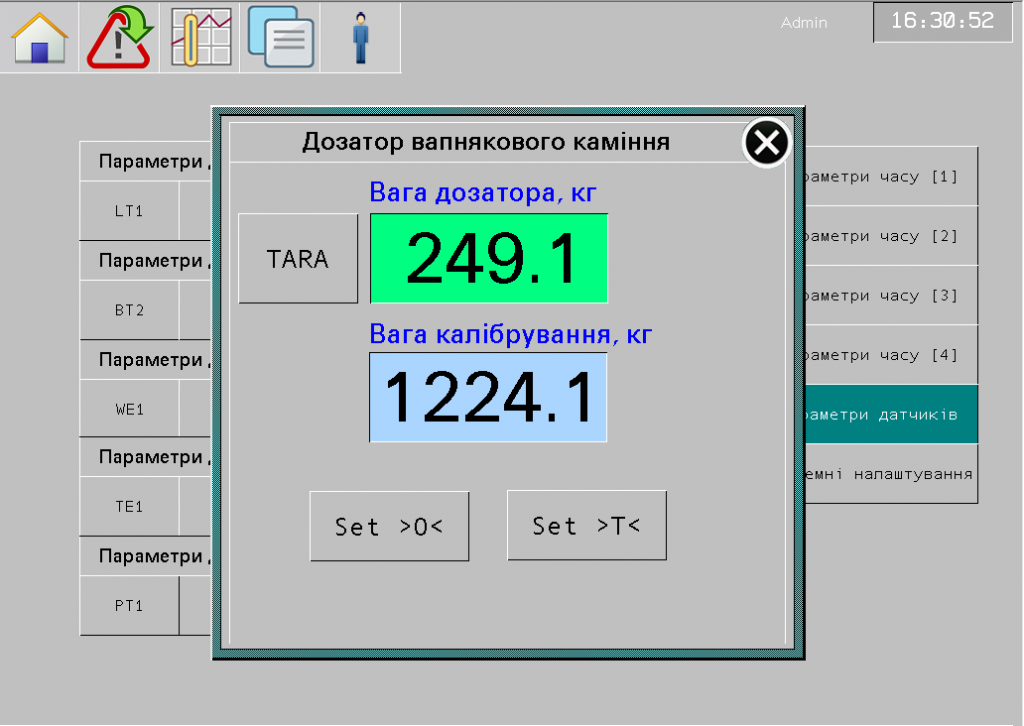

- измерение и контроль веса и дозы известняка;

- контроль состояния (наличие питания, аварийное отключение, состояние “Работа”, срабатывание тепловой защиты, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление питателем-дозатором угля. Регулировка скорости выгрузки угля из питателя-дозатора;

- измерение и контроль веса и дозы угля;

контроль состояния (наличие питания, аварийное отключение, состояние “Работа”, нажатие кнопки аварийной остановки, положение ключа “А-О-М”, контроль работы по датчику скорости, контроль срабатывания тросовой защиты) и управление транспортером шихты. Регулировка скорости оборотов; - контроль состояния (наличие питания, аварийное отключение, состояние контактора, нажатие кнопки аварийной остановки, положение ключа “А-О-М”, контроль работы по датчику скорости, контроль срабатывания тросовой защиты) и управление транспортером отсева известняка;

- контроль состояния (наличие питания, аварийное отключение, состояние контактора, нажатие кнопки аварийной остановки, положение ключа “А-О-М”, контроль работы по датчику скорости, контроль срабатывания тросовой защиты) и управление транспортером отсева угля;

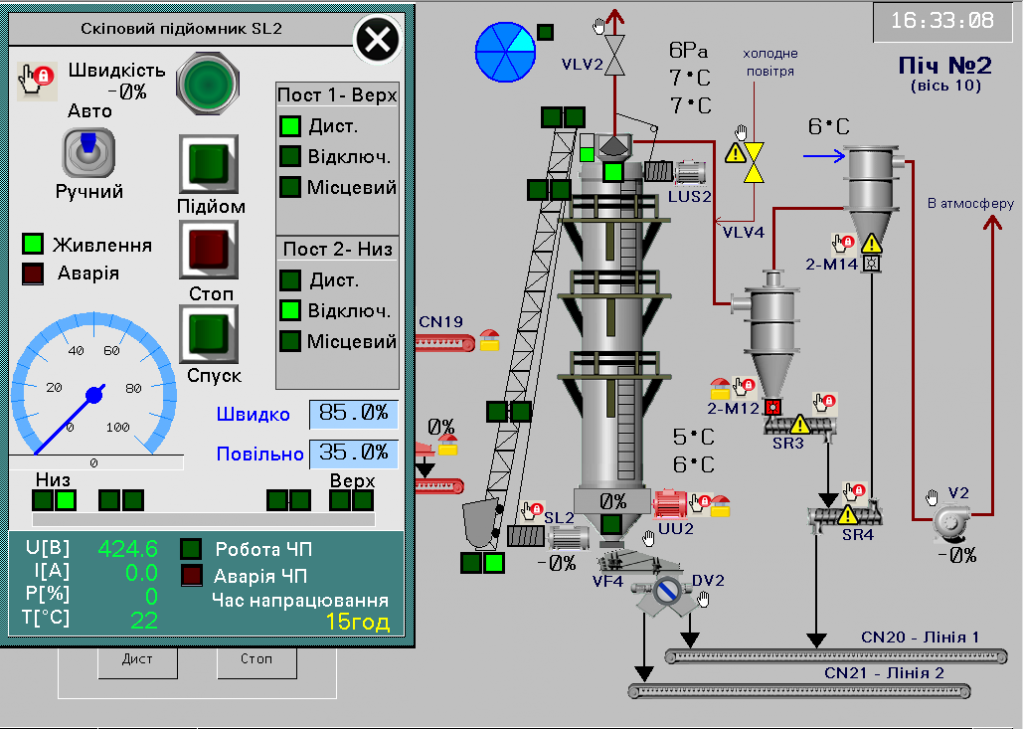

- контроль состояния (наличие питания, аварийное отключение, состояние “Работа”, нажатие кнопки аварийной остановки, положение ключа “А-О-М”, контроль положения, контроль провисания троса) и управление лебедкой скипового подъемника. Регулировка скорости оборотов. Плавный разгон и подтормаживание вверху и внизу печи;

- контроль уровня печи;

- контроль состояния (наличие питания, аварийное отключение, состояние контакторов реверсивной сборки, нажатие кнопки аварийной остановки, положение ключа “А-О-М”, контроль положения за конечными выключателями) и управление устройством загрузочно-распределительным;

- контроль поворота лопаты загрузочно-распределительного устройства;

- контроль состояния (наличие питания, аварийное отключение, состояние контакторов реверсивной сборки, контроль положения за конечными выключателями) и управление клапаном самотяги;

- контроль состояния (наличие питания, аварийное отключение, состояние “Работа”, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление узлом выгрузки извести. Регулировка скорости оборотов;

- контроль состояния (наличие питания, аварийное отключение, состояние контакторов, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление вибрационным питателем извести;

контроль уровня извести в подпечном бункере; - контроль состояния (наличие питания, аварийное отключение, состояние контакторов реверсивной сборки, контроль положения за конечными выключателями) и управление перекидным шибером;

- контроль работы транспортера подачи на линию дробления 1 извести по датчику скорости;

- контроль работы транспортера подачи на линию дробления 2 извести по датчику скорости;

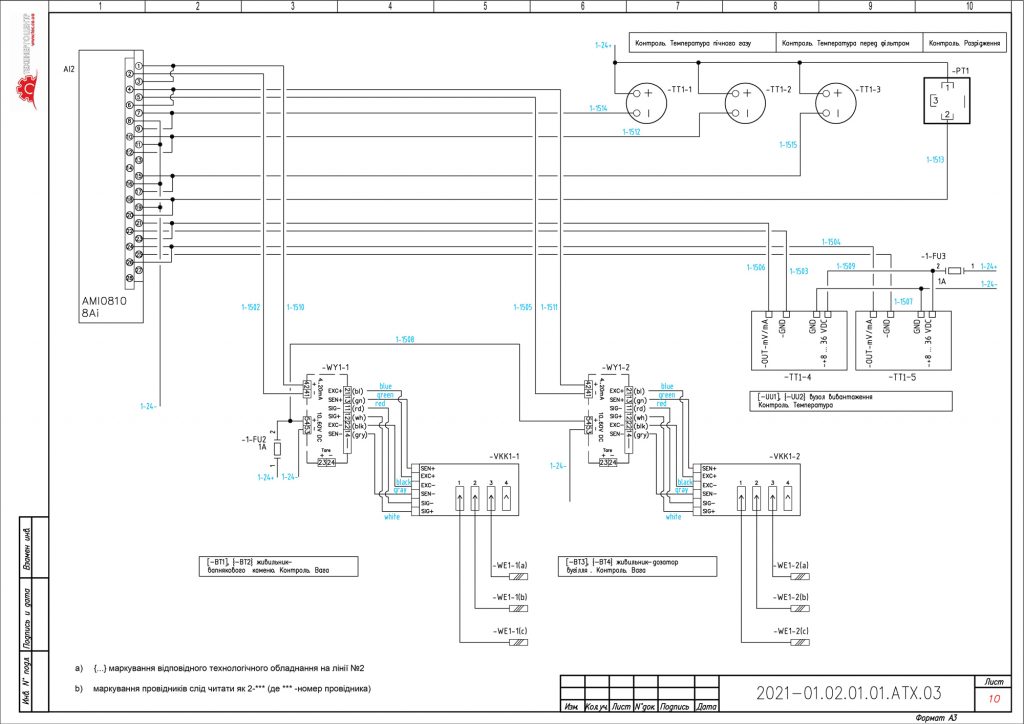

- измерение и контроль температуры печных (дымовых) газов;

- измерение и контроль разрежения в печи;

- измерение и контроль температуры перед рукавным фильтром;

- контроль состояния (наличие питания, аварийное отключение, состояние контактора, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление шлюзовым питателем удаления пыли из-под циклона;

- контроль состояния (наличие питания, аварийное отключение, состояние контактора, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление шнековым транспортером удаления пыли из-под циклона;

- контроль состояния (наличие питания, аварийное отключение, состояние контактора, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление шлюзовым питателем удаления пыли из под рукавного фильтра;

- контроль состояния (наличие питания, аварийное отключение, состояние контактора, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление шнековым транспортером удаления пыли из под рукавного фильтра;

- контроль состояния (наличие питания, аварийное отключение, состояние контакторов реверсивной сборки, контроль положения за конечными выключателями) и управление клапаном подпитки воздухом;

- контроль состояния (наличие питания, аварийное отключение, состояние “Работа”, нажатие кнопки аварийной остановки, положение ключа “А-О-М”) и управление дымососом. Регулировка скорости оборотов;

- визуальная сигнализация начала дозировки шихты;

- визуальная сигнализация запуска транспортеров шихты и отсева;

- визуальная сигнализация спуска ковша скипового подъемника.

Программные функции АСУ ТП:

- Функция адаптивной настройки параметров дозировки обеспечивает максимальную точность дозировки компонентов. Эта функция обеспечивается алгоритмом, который анализирует текущие данные взвешивания и автоматически вносит корректировку в параметры настроек.

- Функция адаптивной синхронизации смешивания компонентов позволяет управлять и динамически влиять на приготовление шихты.

- Функции учета:

Учет расхода сырья в разрезе времени: за час, смену, месяц;

Учет работы оборудования: моточасы, фиксация аварийных происшествий.

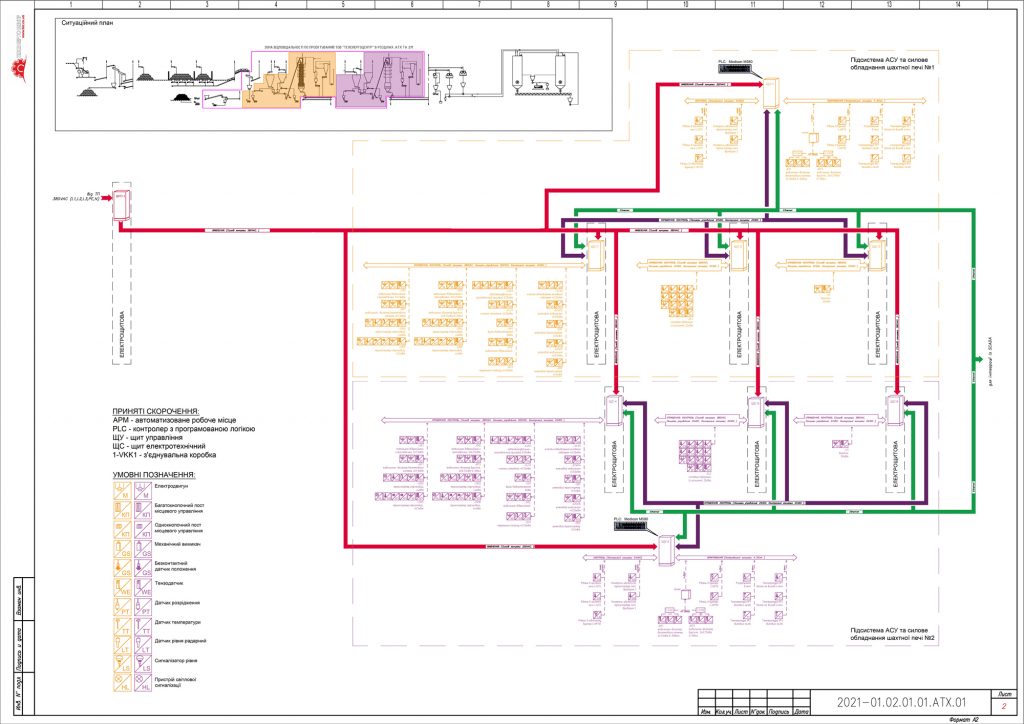

3. Аппаратная часть системы.

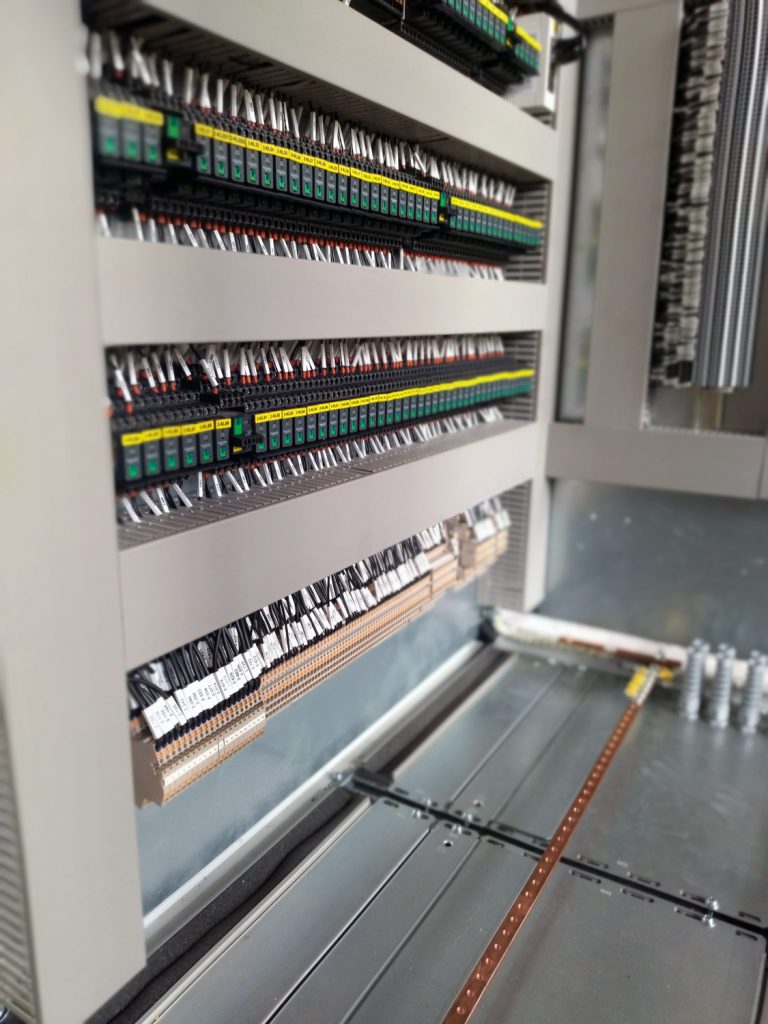

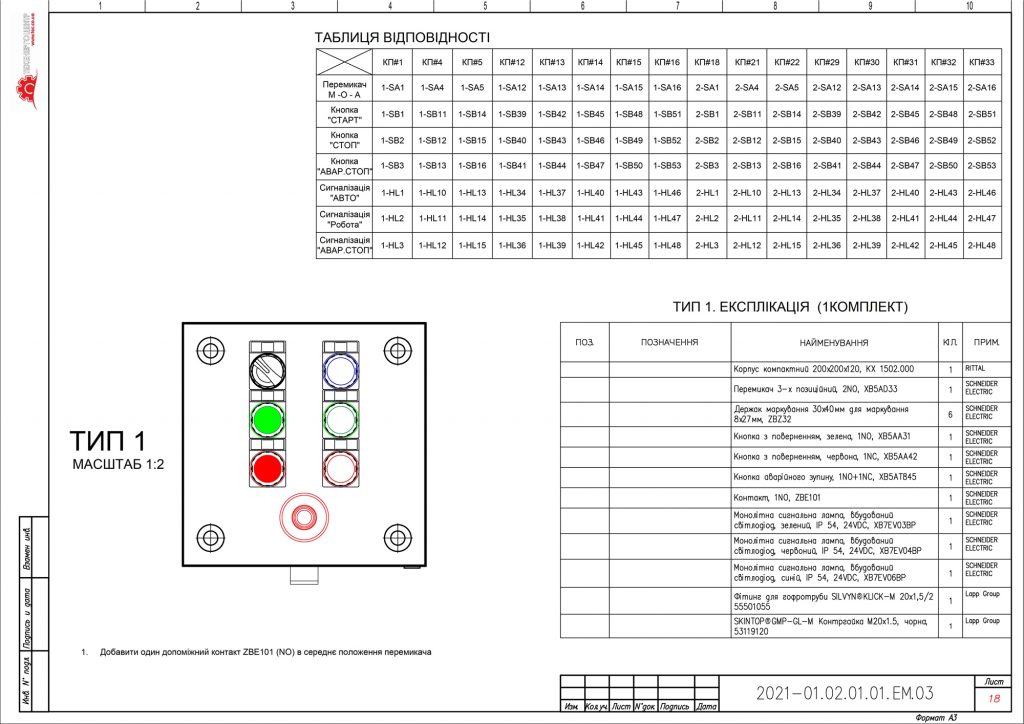

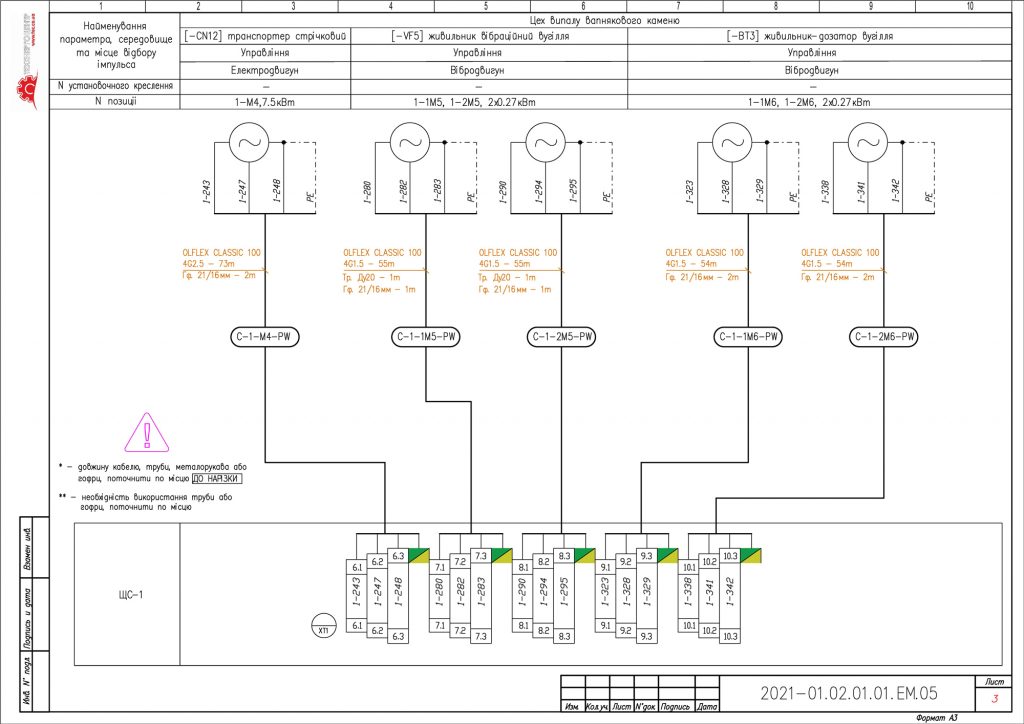

Для выполнения функций и задач АСУ ТП, управления оборудованием и сбора технологической информации были разработаны щиты управления ЩУ-01 (ЩУ-02 для линии 2 соответственно), распределительный щит ВР-01, а также три силовых щита на каждую линию ЩС-01, ЩС -02, ЩС-03 (ЩС-04, ЩС-05, ЩС-06 для линии 2 соответственно). Кроме того, были разработаны щиты местного управления ЩМУ для возможности контроля и управления отдельными устройствами и механизмами по месту.

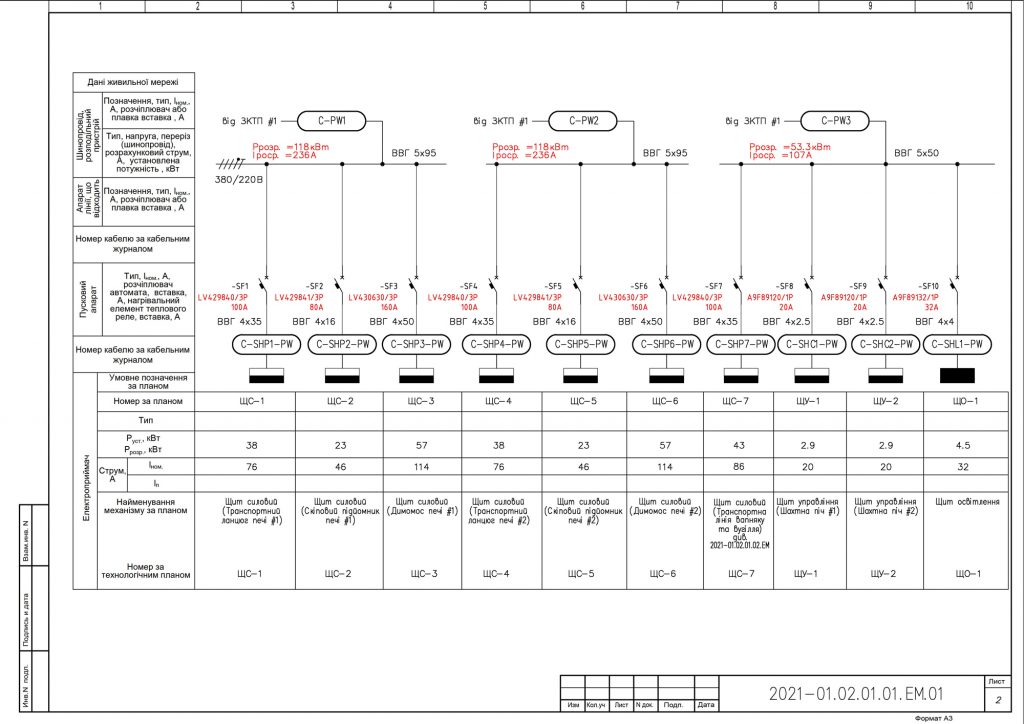

3.1. Щит распределительный ВР-01.

Распределительный щит ВР-01 оборудован защитной аппаратурой производства Schneider Electric. Предназначен для распределения электроэнергии и защиты силовых щитов и управления цеха обжига. Щит представляет собой нестандартное оборудование, выполненное для решения конкретных задач на конкретной установке.

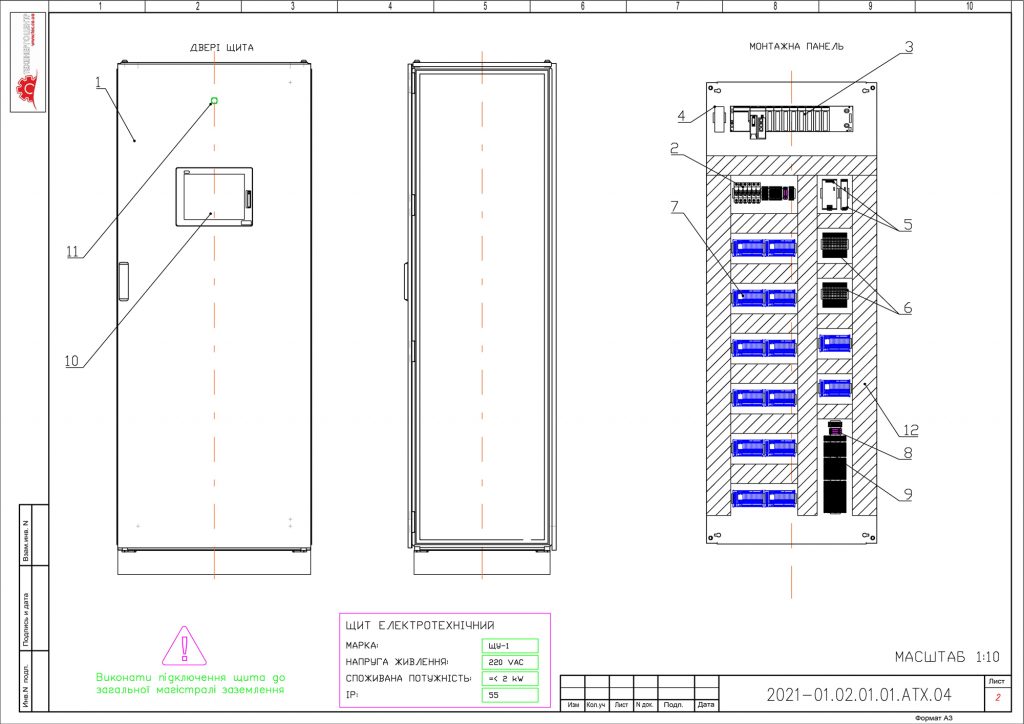

3.2. Щит управления ЩУ-01 (ЩУ-02 для линии 2 соответственно).

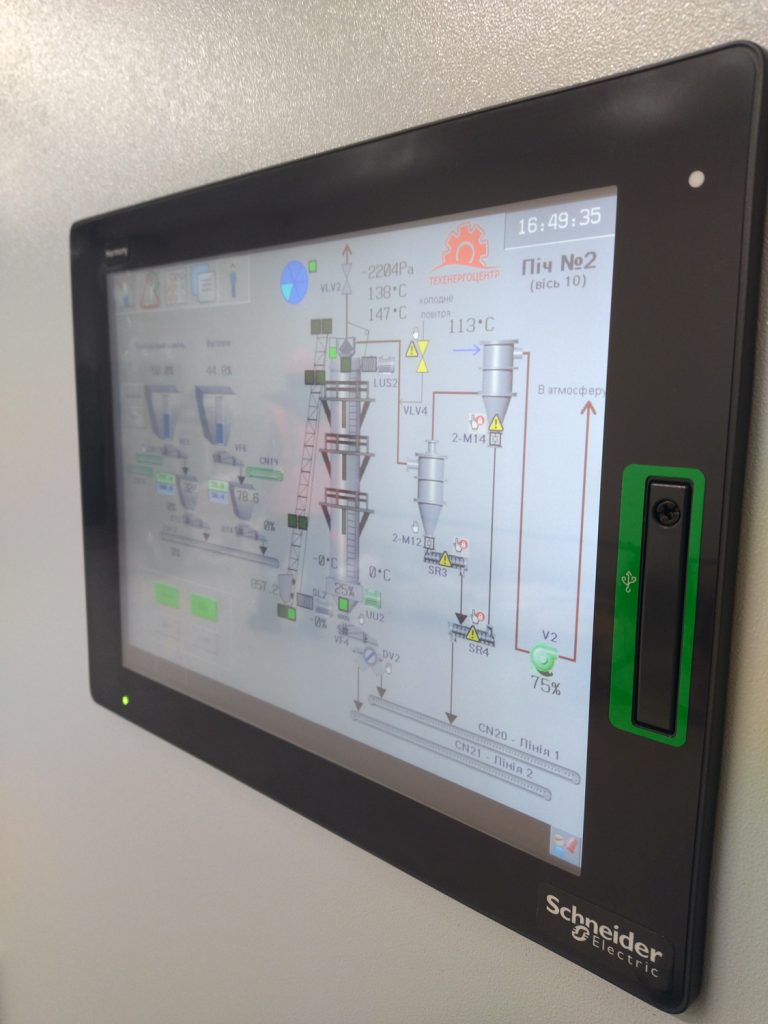

Щит управления ЩУ-01 оборудован ПЛК (PLC) M580 производства Schneider Electric и обеспечивает работу систем управления в автоматическом режиме. Собирает и анализирует информацию о состоянии технологического оборудования, контролирует технологические параметры работы установки, выполняет алгоритмические задания дозировки, транспортировки и фасовки. Щит управления представляет собой нестандартное оборудование, выполненное для решения конкретных задач на конкретной установке. Для оперативного контроля, наладки и управления оснащен операторской станцией, смонтированной на двери щита. Станция базируется на панели локального управления 15″ производства Schneider Electric.

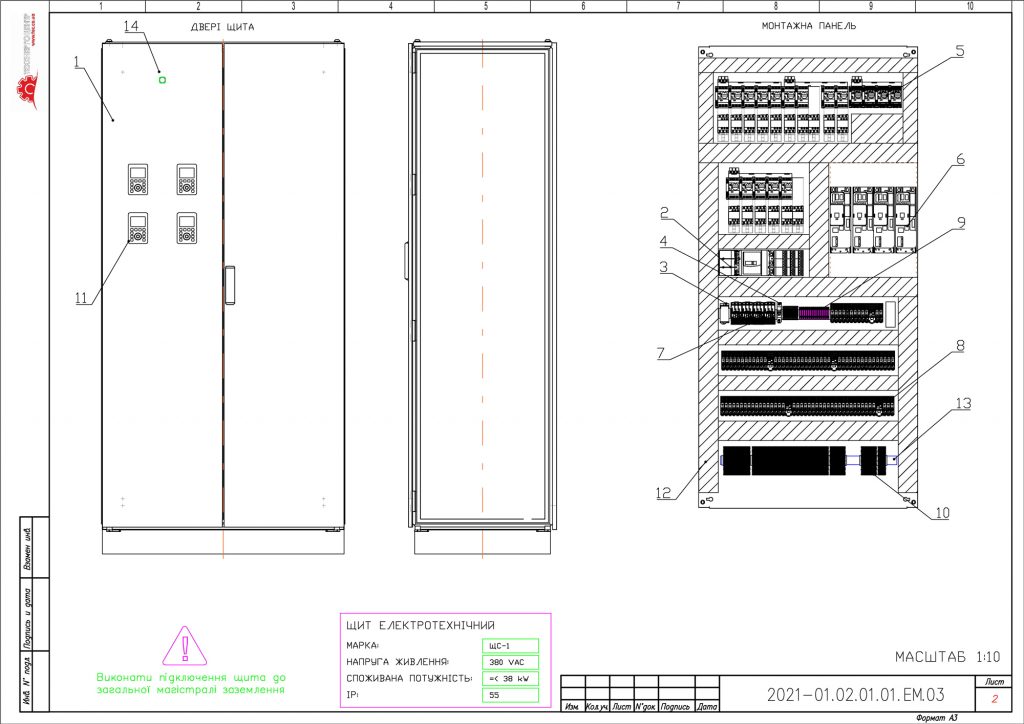

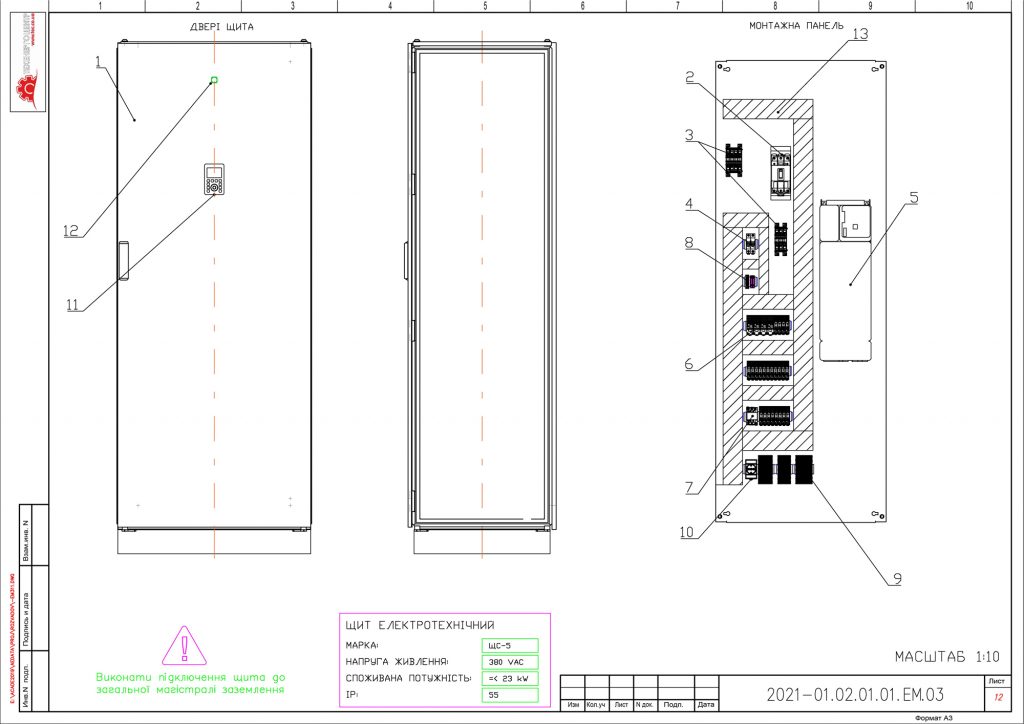

3.3. Щит силовой ЩС-01 (ЩС-04 для линии 2 соответственно).

Щит электротехнический ЩC-01 оборудован защитной и пусковой аппаратурой и частотными преобразователями Schneider Electric. Предназначен для управления электроприводом устройств и механизмов транспортной цепи обжига. Щит представляет собой нестандартное оборудование, выполненное для решения конкретных задач на конкретной установке..

3.4. Щит силовой ЩС-02 (ЩС-05 для линии 2 соответственно).

Щит электротехнический ЩC-02 оборудован частотным преобразователем Schneider Electric. Предназначен для управления электроприводом лебедки скипового подъемника и реализует алгоритмы плавного разгона и торможения ковша. Щит представляет собой нестандартное оборудование, выполненное для решения конкретных задач на конкретной установке.

3.5. Щит силовой ЩС-03 (ЩС-06 для линии 2 соответственно).

Щит электротехнический ЩC-03 оборудован частотным преобразователем Schneider Electric. Предназначен для управления электроприводом дымососа и управления приводами клапанов самотяги и подпиточного клапана холодным воздухом перед рукавным фильтром. Щит представляет собой нестандартное оборудование, выполненное для решения конкретных задач на конкретной установке.

3.6. Фрагменты мнемосхемы локальной панели оператора.

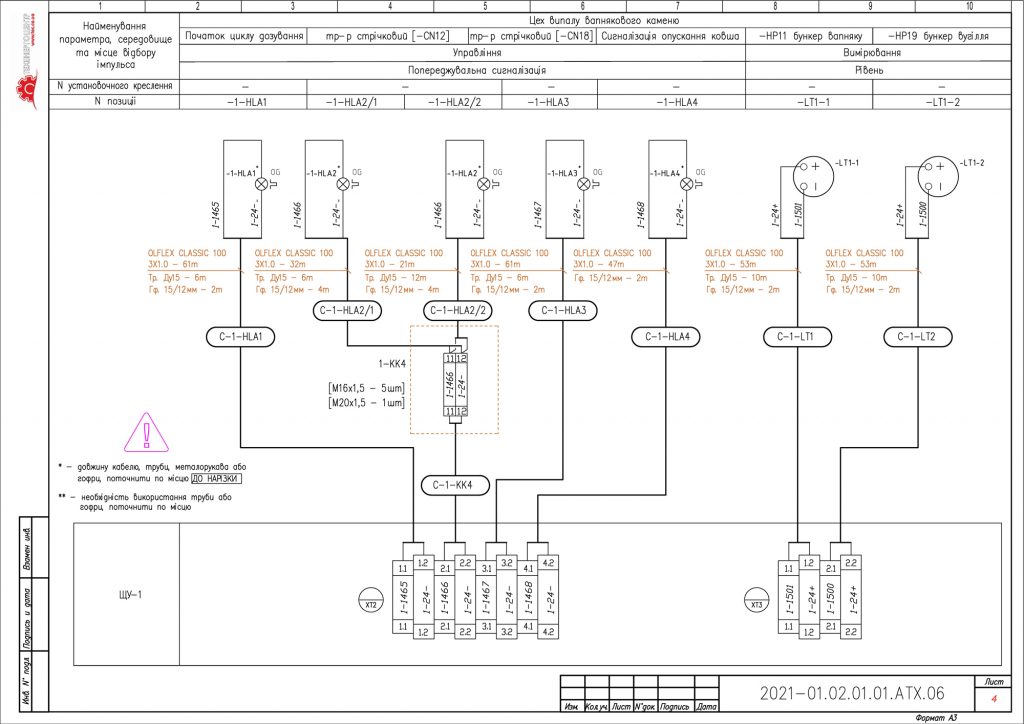

3.6. Внешние цепи.

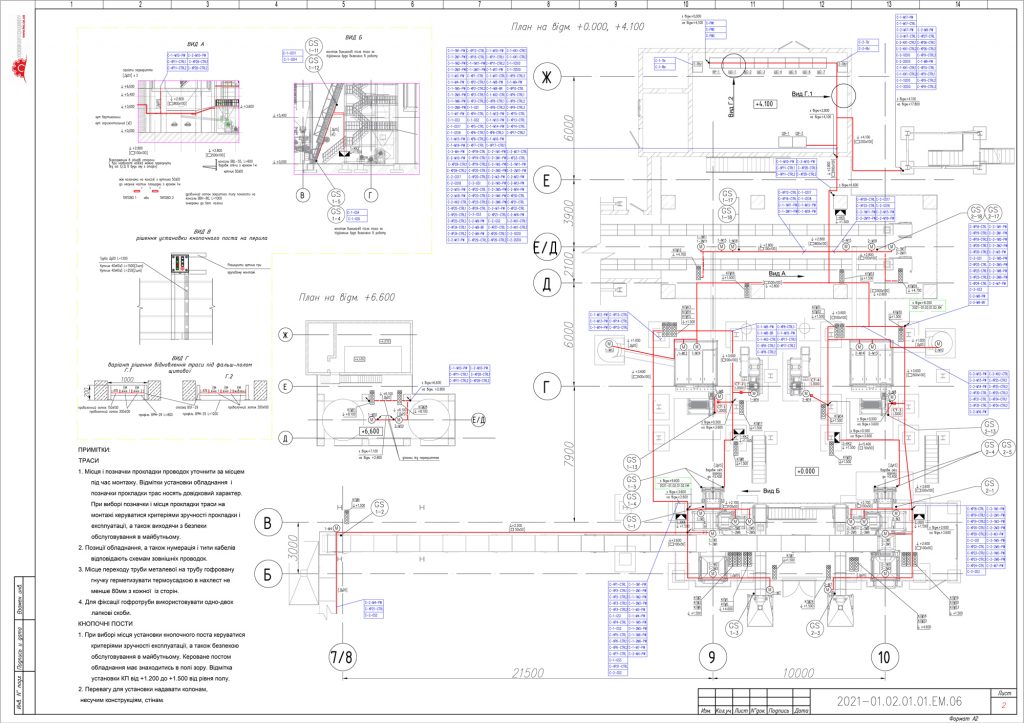

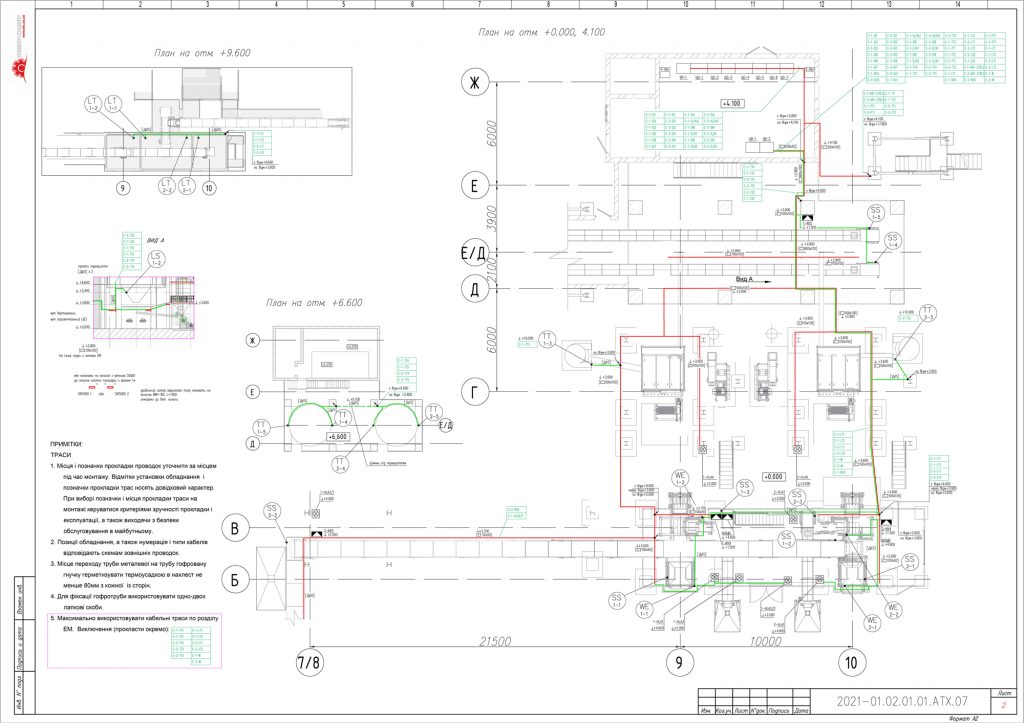

Монтаж внешних силовых цепей выполнен кабелем с медными жилами, с изоляцией и оболочкой из поливинилхлоридного пластиката – ÖLFLEX CLASSIC 100 450/750V, типоразмерами 4х2.5, 4х1,5. Монтаж внешних силовых цепей для приводов, управляемых частотными преобразователями – экранированными ÖLFLEX CLASSIC 100 CY 450/750V. Монтаж внешних цепей сигнализации, контрольных и цепей управления выполнен монтажным кабелем с медными жилами и изоляцией и оболочкой из поливинилхлоридного пластиката, цифровой маркировкой жил – ÖLFLEX CLASSIC 110 450/750V, типоразмерами 14х1, 11х1. Для выполнения трасс использовался оцинкованный закрытый короб, сетчатый короб и тонкостенная труба. Гибкие переходы выполнены гофротрубами, а специальные кабельные вводы обеспечили герметичный подвод кабеля к кнопочным постам, распределительным коробкам, датчикам, щитам.

3.7. Используемые в проекте бренды оборудования.

4. Проектная документация.

Список проектной документации выполненной в рамках проекта и примеры выполнения:

– схема автоматизации;

– схемы структурные;

– схемы принципиальные электрические питания;

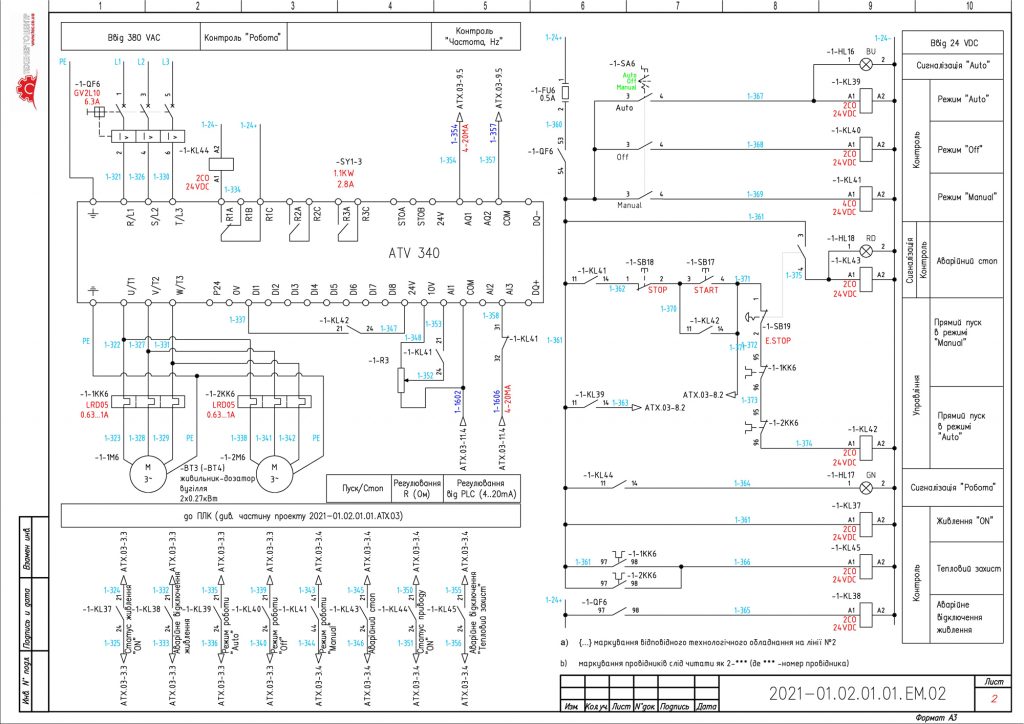

– схемы принципиальные электрические;

– схемы внешнего вида щита;

– схемы внешних подключений;

– схемы кабельных трасс;

– спецификация.

Пример исполнения документации:

Медиа: