Тип: АСУ ТП «Под ключ» Продолжительность работ: с 05.2014 по 10.2014

ООО «ТЕХЭНЕРГОЦЕНТР» разработал полный комплект рабочей документации, выполнил монтаж силовых щитов и щита управления, осуществил наладку и сдал в эксплуатацию АСУ ТП печи для обжига известняка (дозирование и приготовление шиты, загрузка и выгрузка печи, обжиг).

Подробное описание системы:

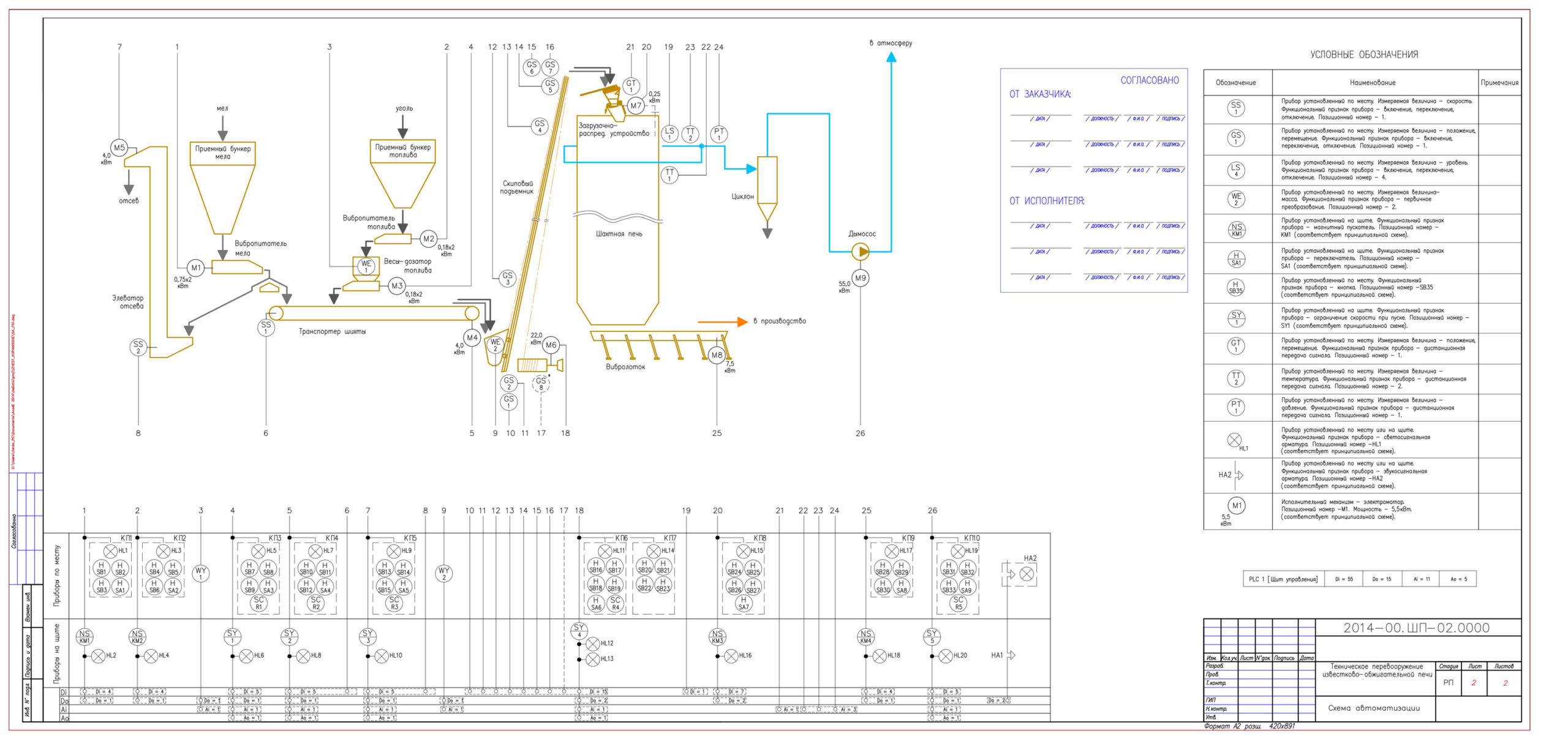

1. Короткое описание технологической части.

Компоненты шихты (мел, уголь) автомобильным транспортом поставляются в приемные бункера. Подачу угля в дозирующее устройство (весы топлива) осуществляет вибропитатель топлива. Выгрузку из дозирующего устройства угля на ленту транспортера шихты выполняет вибропитатель весов. Подача мела на транспортер шихты осуществляется вибропитателем мела. Отсеянный бой мела и пыль удаляется с участка элеватором отсева. Смешивание компонентов шихты происходит на ленте транспортера шихты. Взвешивание шихты производится в ковше скипового подъемника.

После загрузки ковша скипового подъемника и при наличии сигнала от датчика уровня шихты в печи выполняется транспортирование и загрузка шихты в печь. Транспортировку осуществляет лебедка скипового подъемника с плавным разгоном и торможением вначале и конце скиповой дороги. Известково-обжигательная печь работает под разрежением. Дымосос обеспечивает удаление дымовых газов и приток воздуха в печь, необходимое разрежение. Для улавливания пыли в дымовых газах служит группа циклонов. Выгрузка обожженной извести из печи производится вибролотком.

2. Короткое описание структуры и функций АСУ ТП.

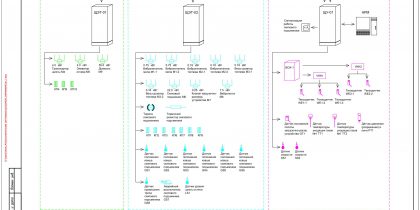

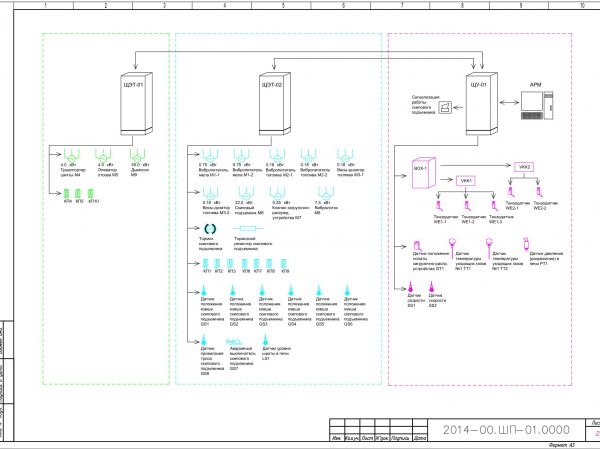

Структурно система АСУ ТП разделена (см. рис.1):

— подсистема управления оборудованием;

— подсистема управления и контроля параметров технологического процесса.

Функции АСУ ТП:

а) Автоматизированный процесс приготовления и транспортировки шихты:

— контроль состояния привода (состояние контактора);

— контроль работы механизма (датчики скорости);

— регулирование количества оборотов привода (транспортер шихты);

— регулирование количества оборотов привода (элеватор отсева);

— работа транспортной системы в автоматическом, дистанционном и местном режимах;

— взвешивание порции топлива;

— взвешивание порции шихты.

б) Автоматический процесс загрузки/выгрузки печи:

— контроль состояния привода (состояние контактора);

— контроль работы механизма (датчики скорости);

— регулирование количества оборотов привода (лебедка скипового подъемника);

— работа системы в автоматическом, дистанционном и местном режимах;

— контроль положения ковша скипового подъемника (учитывая промежуточные состояния);

— контроль состояния клапана загрузочно-распределительного устройства (закрыт/открыт);

— контроль положения лопаты загрузочно-распределительного устройства (угол поворота);

— контроль уровня шихты в печи.

в) Контроль и регулирование основных технологических параметров:

— контроль температуры дымовых (уходящих) газов;

— контроль разрежения в печи;

— регулирование количества оборотов привода (дымосос).

г) Сигнализация поломок и аварий;

д) Обеспечение безопасной эксплуатации технологического оборудования:

— свето-звуковая сигнализация работы скипового подъемника (в автоматическом и дистанционном режимах);

— контроль схода ленты элеватора;

— контроль провисания троса скипового подъемника;

— аварийное отключение скипового подъемника вверху дороги.

3. Описание аппаратной части системы.

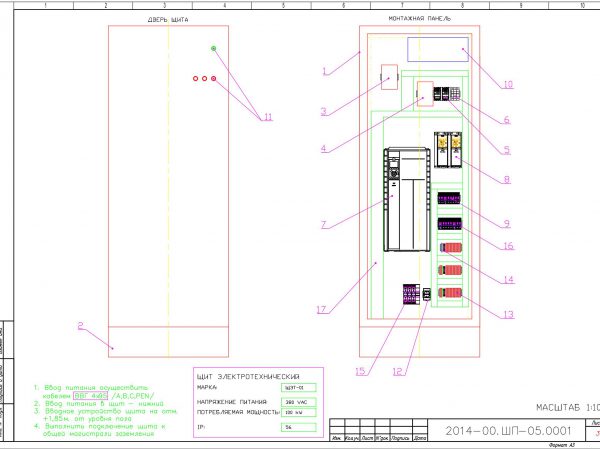

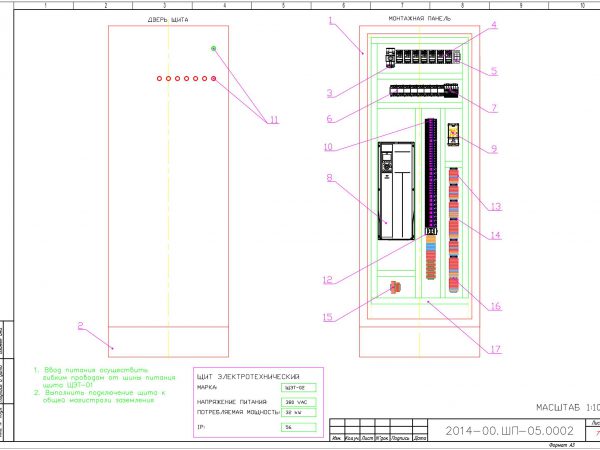

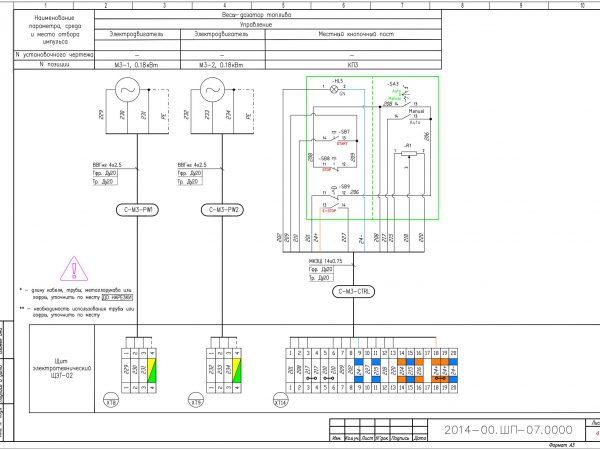

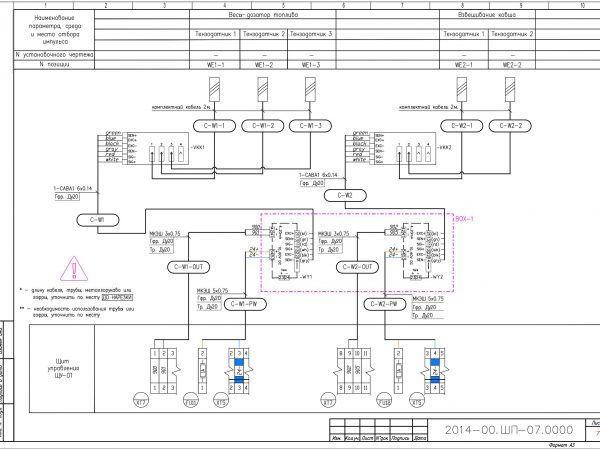

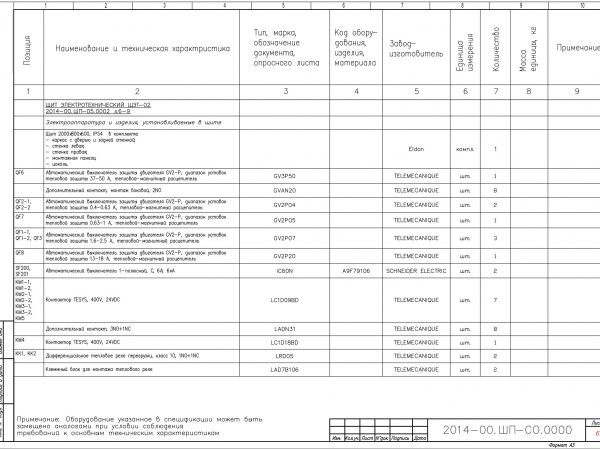

Для выполнения функций и задач АСУ ТП, управления силовым оборудованием и сбора технологической информации были разработаны: щит управления ЩУ-01, щиты электротехнические ЩЭТ-01 и ЩЭТ-02. Остановимся на каждом из щитов отдельно:

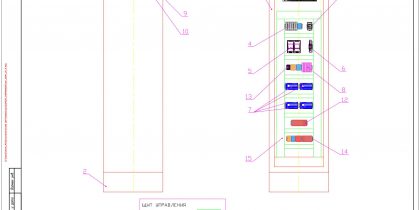

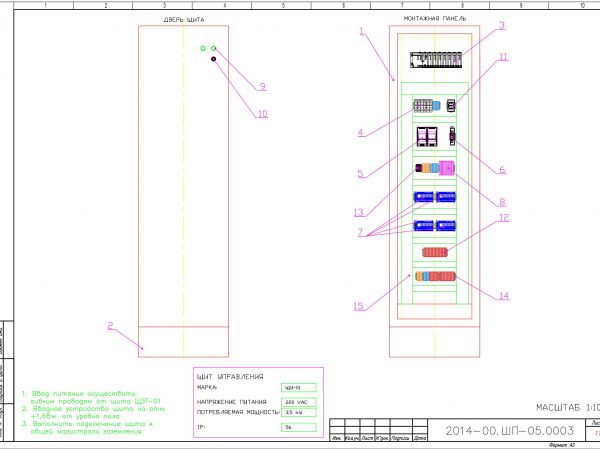

3.1. Щит управления ЩУ-01.

Щит управления ЩУ-01 оборудован ПЛК (PLC) и обеспечивает работу АСУ ТП в автоматическом режиме. Собирает и анализирует информацию о состоянии технологического оборудования, контролирует технологические параметры работы установки, выполняет алгоритмические задачи дозирования и транспортировки. Щит управления является нестандартным оборудованием, выполненным для решения конкретных задач на конкретной установке.

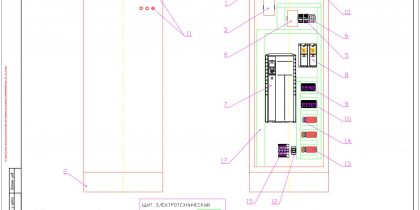

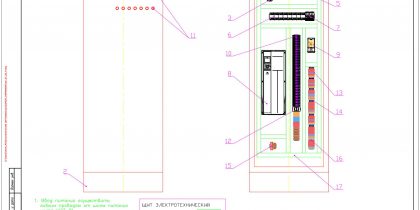

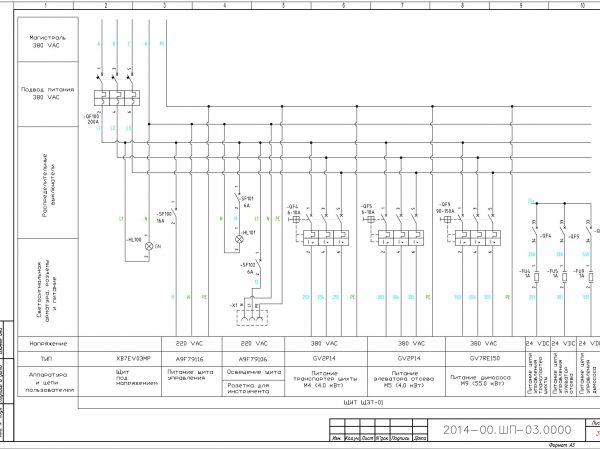

3.2. Щиты электротехнические ЩЭТ-01 и ЩЭТ-02.

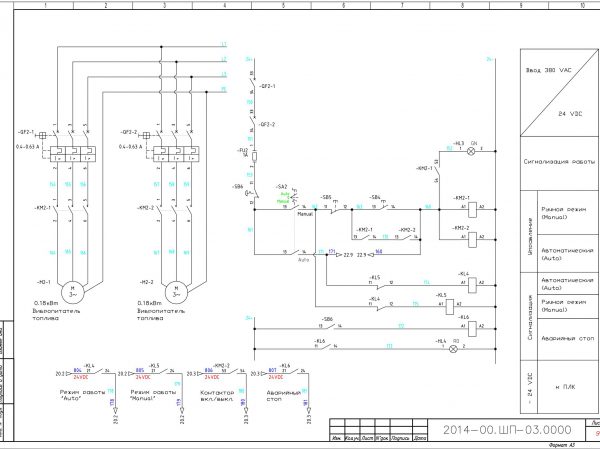

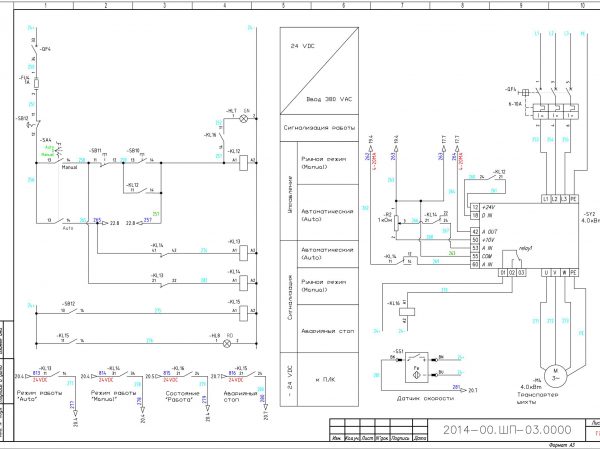

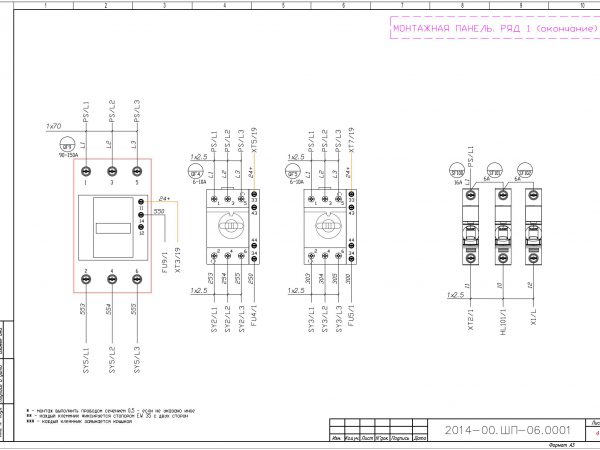

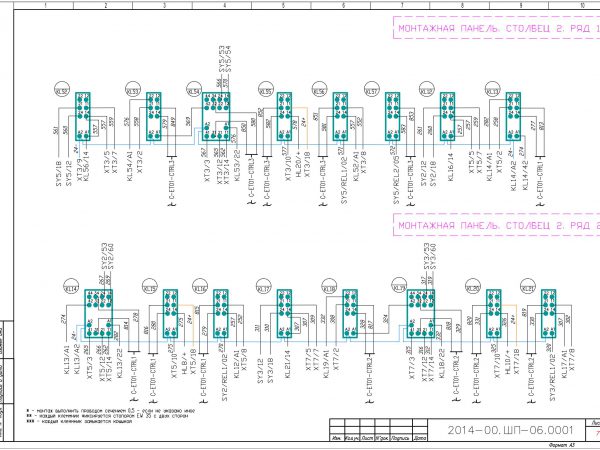

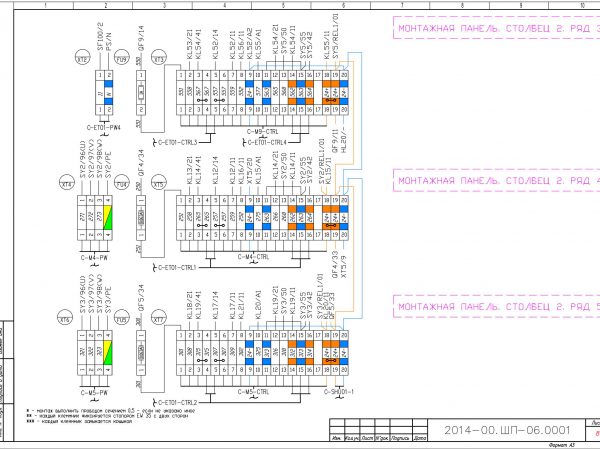

Электротехнические ЩЭТ-01 и ЩЭТ-02 выполняет функции:

— ввод и распределения электроэнергии для всего комплекса средств АСУ ТП;

— питание и защита приводов механизмов;

— цепи управления, контроля и сигнализации дозирования и транспортировки шихты, загрузки и выгрузки печи, дымососа печи;

— сигнализация срабатывания аварийного отключения приводов механизмов при помощи светосигнальной арматура на фасаде щита.

3.3. Внешние цепи.

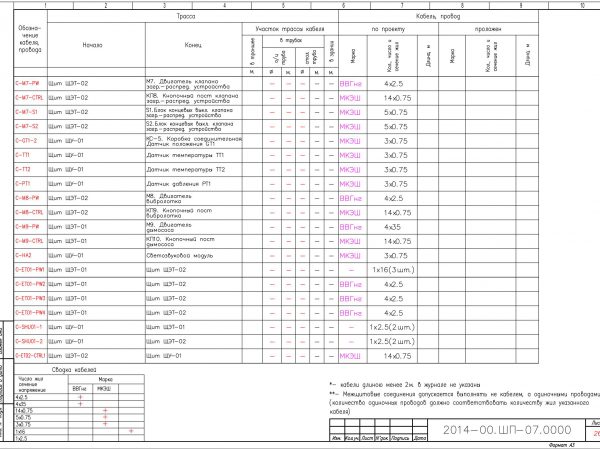

Монтаж внешних силовых цепей выполнен кабелем с медными жилами, с изоляцией и оболочкой из поливинилхлоридного пластиката пониженной пожарной опасности – ВВГнг, типоразмерами 4х2.5, 4х10, 4х35.

Монтаж внешних цепей сигнализации, контрольных и цепей управления выполнен монтажным кабелем с медными жилами в общем экране – МКЭШ, типоразмерами 3х0.75, 5х0.75, 14х0.75.

Для выполнения трасс использовался оцинкованный закрытый короб. Гибкие переходы выполнены армированной гофротрубой , а специальные кабельные вводы обеспечили герметичный подвод кабеля к кнопочным постам, распределительным коробкам, датчикам, щитам.

3.4. Используемые в проекте бренды оборудования.

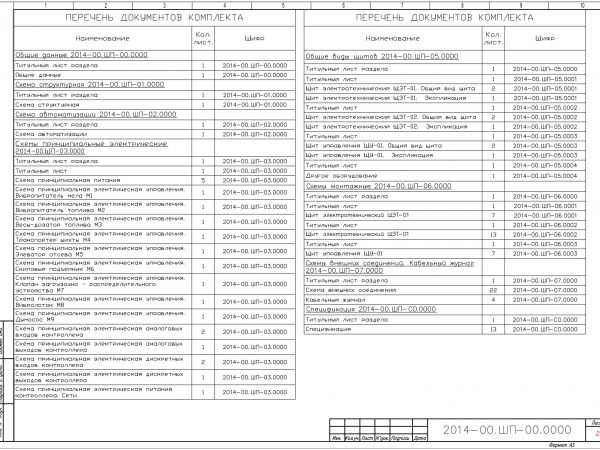

4. Проектная документация.

4. Проектная документация.

Перечень проектной документации выполненной в рамках проекта и примеры выполнения:

5. Фото с объекта.