Тип: АСУ ТП “Під ключ” Тривалість робіт: з 05.2014 до 10.2014

ТОВ “ТЕХЕНЕРГОЦЕНТР” розробив повний комплект робочої документації, виконав монтаж силових щитів і щита управління, здійснив наладку і здав в експлуатацію АСУ ТП печі для випалення вапняку (дозування і приготування шихти, завантаження і вивантаження печі, випал).

Детальний опис системи:

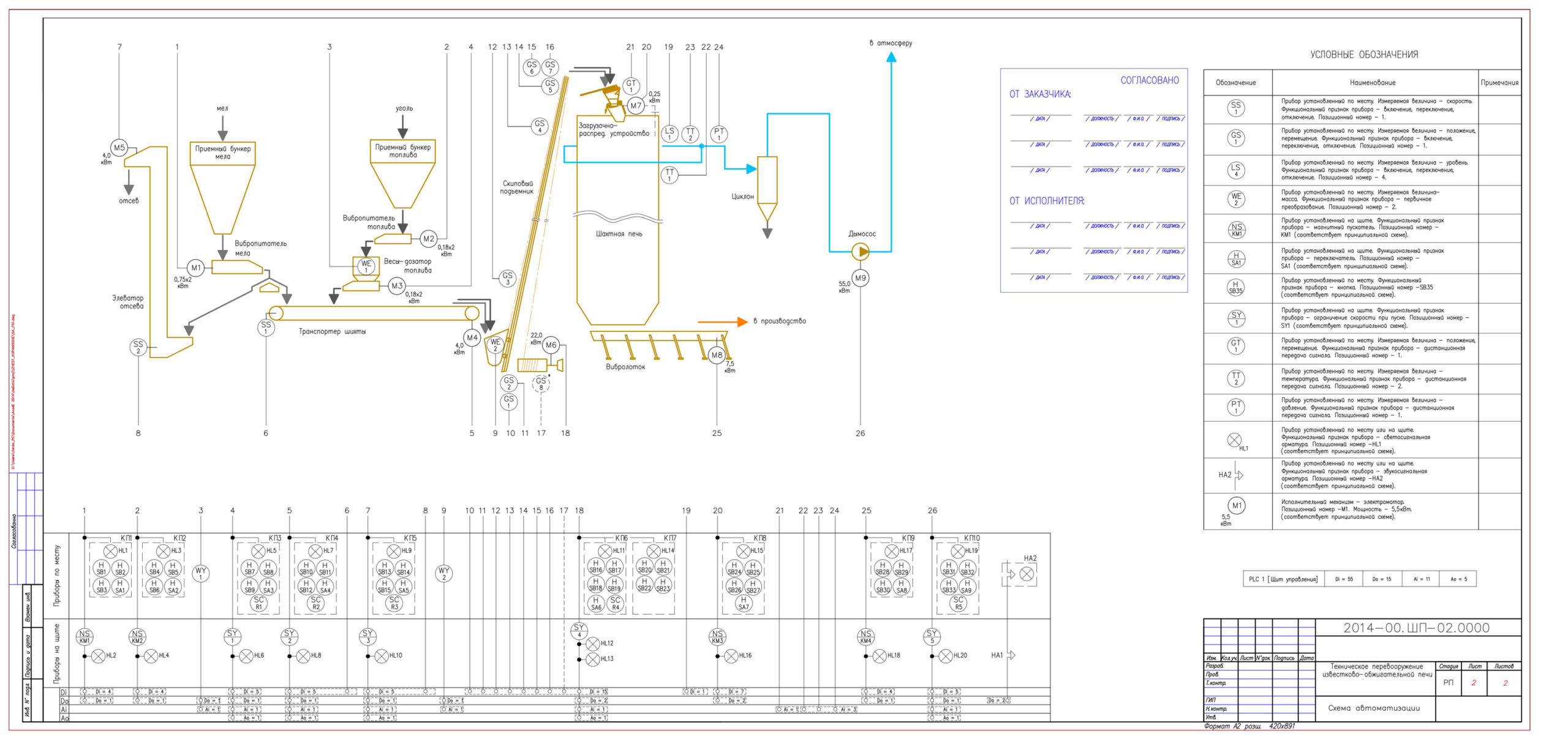

1. Короткий опис технологічної частини.

Компоненти шихти (крейда, вугілля) автомобільним транспортом поставляються в прийомні бункера. Подачу вугілля в дозуючий пристрій (ваги палива) здійснює віброживильник палива. Вивантаження з дозуючого пристрою вугілля на стрічку транспортера шихти виконує віброживильник ваг. Подача крейди на транспортер шихти здійснюється віброживильником крейди. Відсіяний бій крейди і пил видаляється з ділянки елеватором відсіву. Змішування компонентів шихти відбувається на стрічці транспортера шихти. Зважування шихти проводиться в ковші скіпового підйомника.

Після завантаження ковша скіпового підйомника і при наявності сигналу від датчика рівня шихти в печі виконується транспортування і завантаження шихти в піч. Транспортування здійснює лебідка скіпового підйомника з плавним розгоном та гальмуванням на спочатку і наприкінці скіпової дороги. Вапняково-випалювальна піч працює під розрідженням. Димосос забезпечує видалення димових газів і приток повітря в піч, необхідне розрідження. Для уловлювання пилу в димових газах служить група циклонів. Вивантаження обпаленого вапна з печі виконує вібролоток.

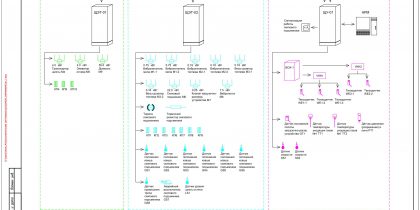

2. Короткий опис структури і функцій АСУ ТП.

Структурно система АСУ ТП розділена:

– підсистема управління обладнанням;

– підсистема управління і контролю параметрів технологічного процесу.

Функції АСУ ТП:

а) Автоматизований процес приготування і транспортування шихти:

– контроль стану приводу (стан контактора);

– контроль роботи механізму (датчики швидкості);

– регулювання кількості обертів приводу (транспортер шихти);

– регулювання кількості обертів приводу (елеватор відсіву);

– робота транспортної системи в автоматичному, дистанційному і місцевому режимах;

– зважування порції палива;

– зважування порції шихти.

б) Автоматичний процес завантаження / розвантаження печі:

– контроль стану приводу (стан контактора);

– контроль роботи механізму (датчики швидкості);

– регулювання кількості обертів приводу (лебідка скіпового підйомника);

– робота системи в автоматичному, дистанційному і місцевому режимах;

– контроль положення ковша скіпового підйомника (враховуючи проміжні стани);

– контроль стану клапана завантажувально-розподільного пристрою (закритий / відкритий);

– контроль положення лопати завантажувально-розподільного пристрою (кут повороту);

– контроль рівня шихти в печі.

в) Контроль і регулювання основних технологічних параметрів:

– контроль температури димових (вихідних) газів;

– контроль розрідження в печі;

– регулювання кількості обертів приводу (димосос).

г) Сигналізація поломок і аварій;

д) Забезпечення безпечної експлуатації технологічного обладнання:

– світло-звукова сигналізація роботи скіпового підйомника (в автоматичному і дистанційному режимах);

– контроль сходу стрічки елеватора;

– контроль провисання троса скіпового підйомника;

– аварійне відключення скіпового підйомника вгорі дороги.

3. Опис апаратної частини системи.

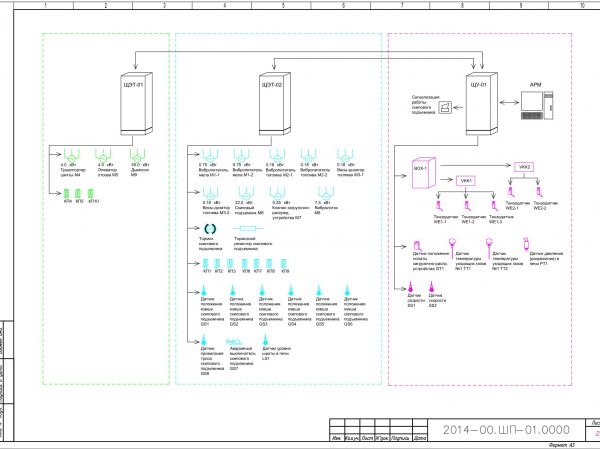

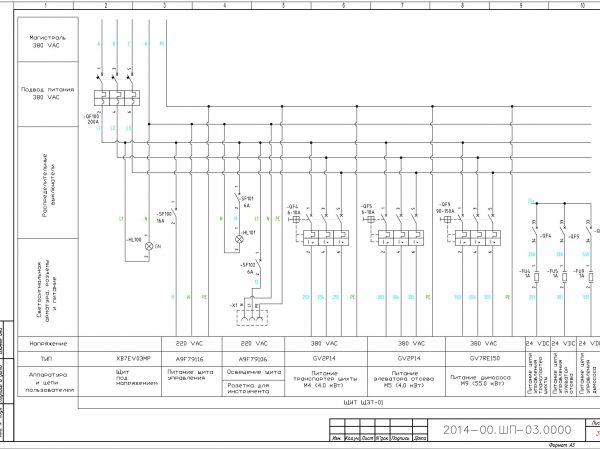

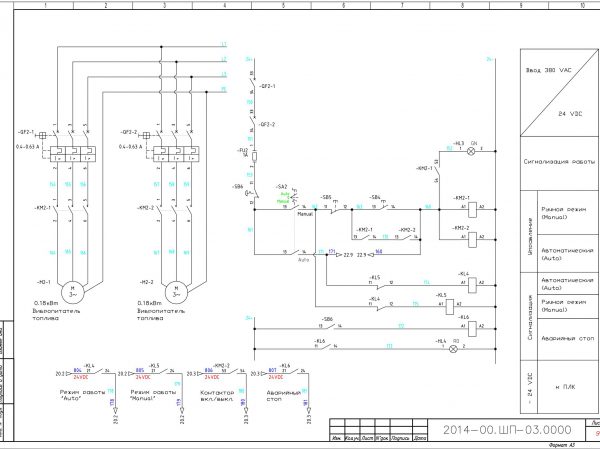

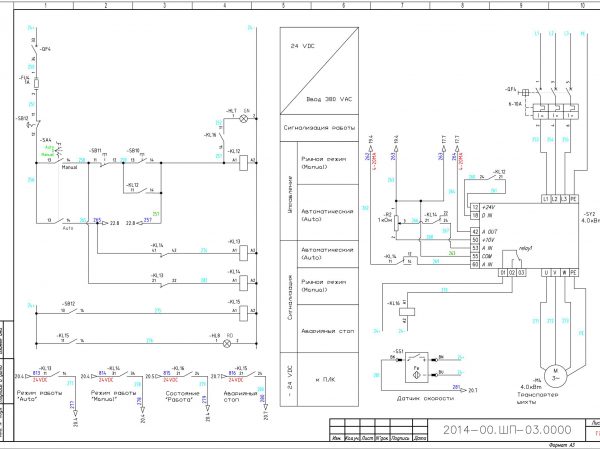

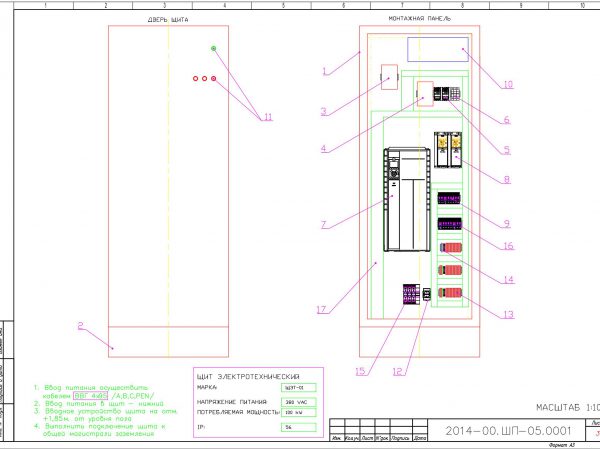

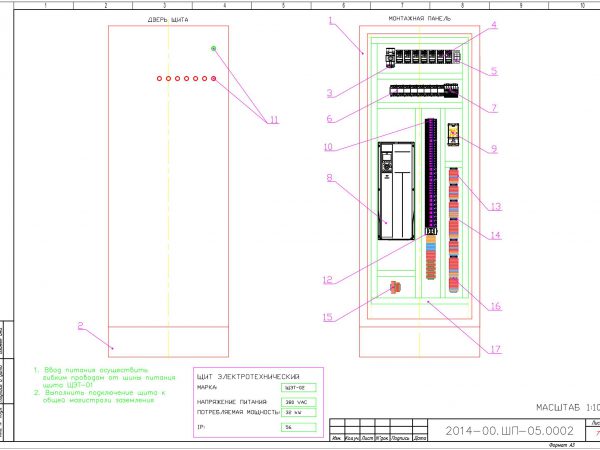

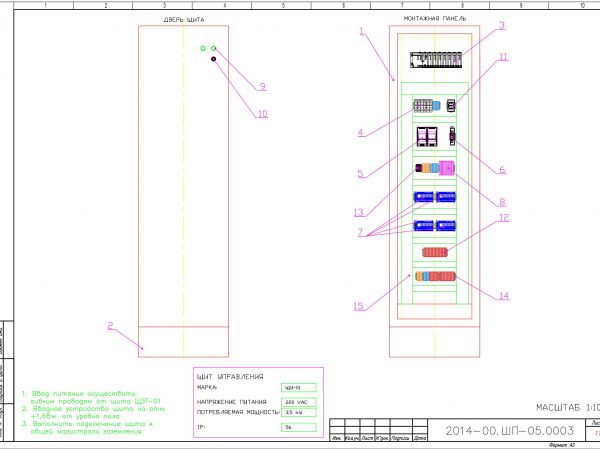

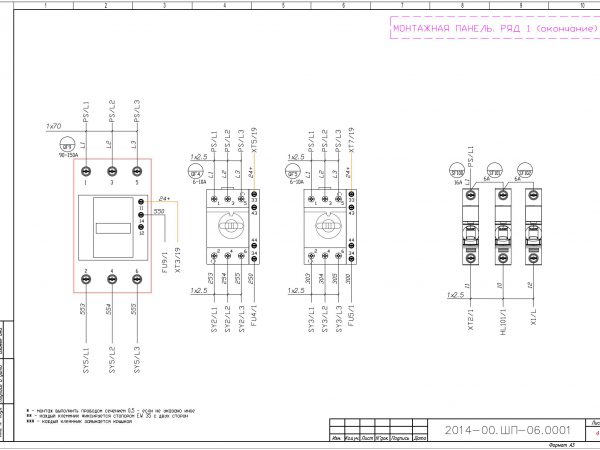

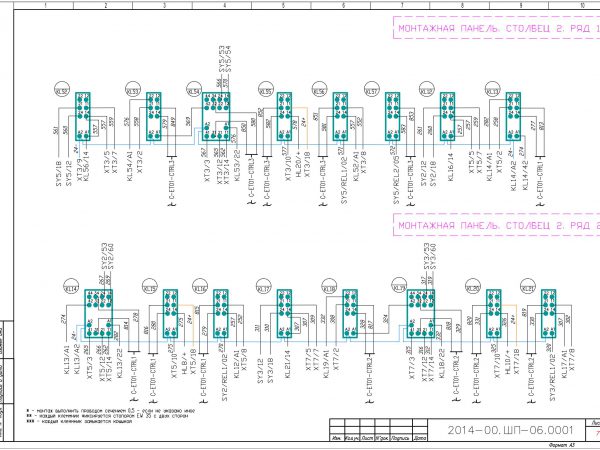

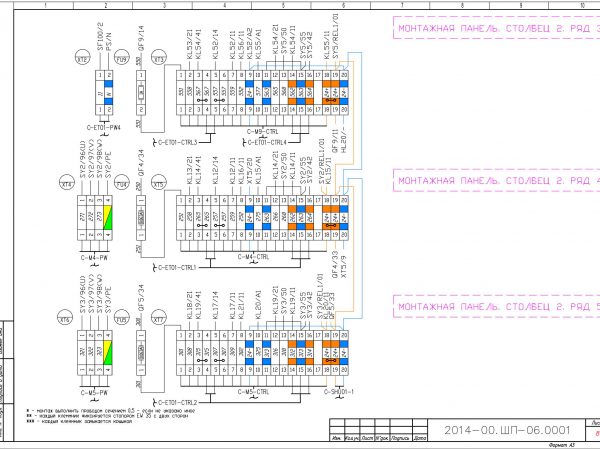

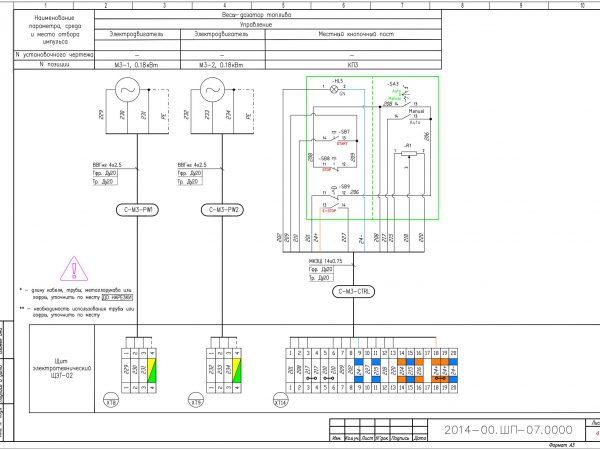

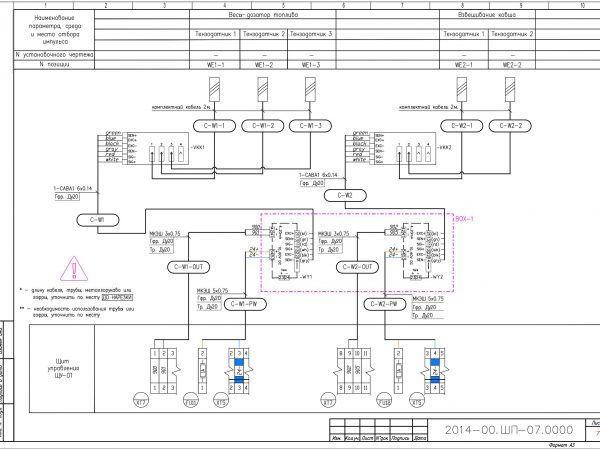

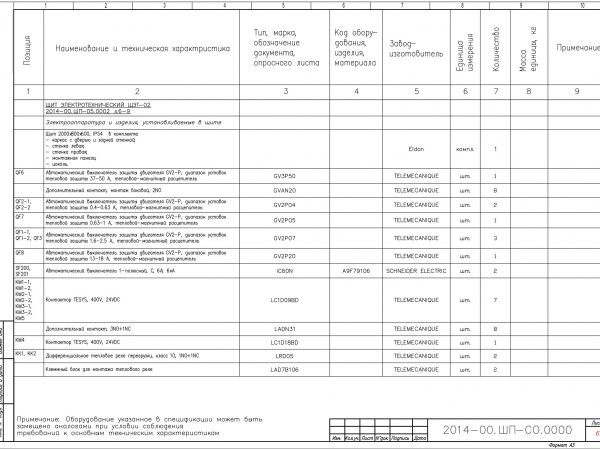

Для виконання функцій і завдань АСУ ТП, управління силовим обладнанням та збору технологічної інформації були розроблені: щит управління ЩУ-01, щити електротехнічні ЩЕТ-01 і ЩЕТ-02. Зупинимося на кожному з щитів окремо:

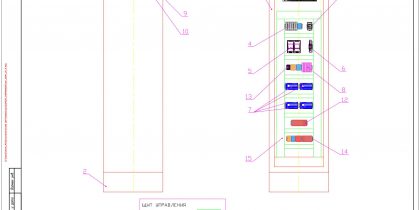

3.1. Щит управління ЩУ-01.

Щит управління ЩУ-01 обладнаний ПЛК (PLC) і забезпечує роботу АСУ ТП в автоматичному режимі. Збирає і аналізує інформацію про стан технологічного обладнання, контролює технологічні параметри роботи установки, виконує алгоритмічні завдання дозування і транспортування. Щит управління є нестандартним обладнанням, виконаним для вирішення конкретних завдань на конкретній установці.

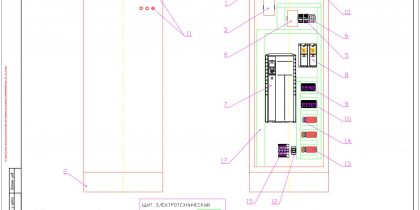

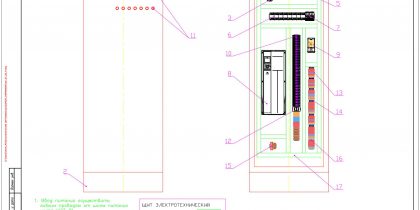

3.2. Щити електротехнічні ЩЕТ-01 і ЩЕТ-02.

Електротехнічні ЩЕТ-01 і ЩЕТ-02 виконують функції:

– введення і розподілу електроенергії для всього комплексу засобів АСУ ТП;

– живлення та захист приводів механізмів;

– ланцюги управління, контролю і сигналізації дозування і транспортування шихти, завантаження і вивантаження печі, димососа печі;

– сигналізація спрацьовування аварійного відключення приводів механізмів за допомогою світлосигнальної арматури на фасаді щита.

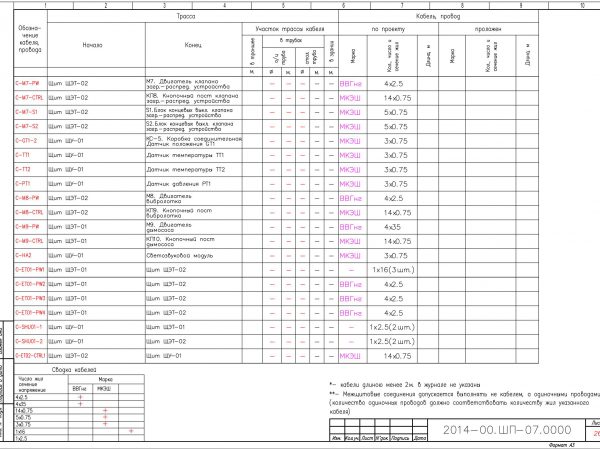

3.3. Зовнішні кола.

Монтаж зовнішніх силових ланцюгів виконаний кабелем з мідними жилами, з ізоляцією і оболонкою з полівінілхлоридного пластикату зниженої пожежної небезпеки – ВВГнг, типорозмірами 4х2.5, 4х10, 4х35.

Монтаж зовнішніх кіл сигналізації, контрольних та ланцюгів управління виконаний монтажним кабелем з мідними жилами в загальному екрані – МКЕШ, типорозмірами 3х0.75, 5х0.75, 14х0.75.

Для виконання трас використовувався оцинкований закритий короб. Гнучкі переходи виконані армованою гофротрубою, а спеціальні кабельні вводи забезпечили герметичний підвід кабелю до кнопкових постів, розподільних коробок, датчиків, щитів.

3.4. Використані в проекті бренди обладнання.

4. Проектна документація.

4. Проектна документація.

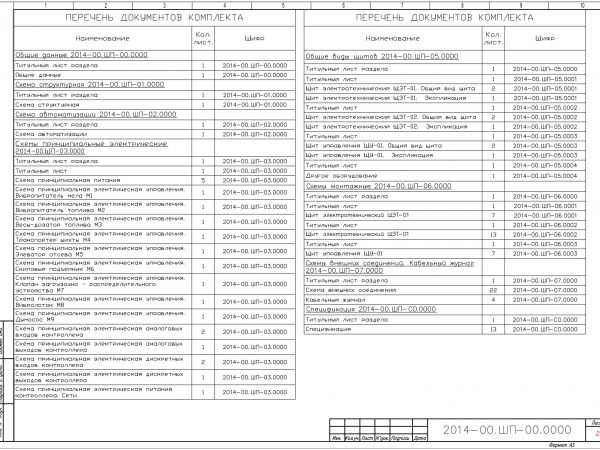

Перелік проектної документації виконаної в рамках проекту і приклади виконання:

5. Фото з об’єкту.