Тип: АСУ ТП “Под ключ” Продолжительность работ: с 03.2017 до 09.2017

Согласно технического задания на втором этапе реконструкции ООО “ТЕХЭНЕРГОЦЕНТР” выполнил следующий комплекс работ:

- изготовил два комплекта технологического оборудования (лебедка скипового подъемника LSP-2000)

- выполнил инженерное сопровождение работ по привязке технологического оборудования на объекте

- выполнил корректировку проектной документации на АСУ ТП – Узел дозирования и приготовления шихты

- разработал полный комплект рабочей документации на АСУ ТП – Известегасильное отделение

- выполнил корректировку программного обеспечения на АСУ ТП – Узел дозирования и приготовления шихты

- выполнил разработку программного обеспечения на АСУ ТП – Известегасильное отделение

- выполнил монтаж силовых щитов и щита управления

- совершил наладку и сдал в эксплуатацию АСУ ТП – Узел дозирования и приготовления шихты

- совершил наладку и сдал в эксплуатацию АСУ ТП – Известегасильное отделение

2-й этап реконструкции узла дозирования и приготовления шихты заключался в замене устаревших лебедок скипового подъемника и обвязке новых подъемных устройств средствами автоматизации для обеспечения плавного разгона и торможения ковша скипового подъемника. Изменения в аппаратной части АСУ ТП – Узла дозирования и приготовления шихты затронули щиты электротехнические ЩЕ-01 и ЩЕ-02. Система АСУ ТП пополнилась электротехническим щитом ЩЕ-03 для управления скиповыми подъемниками шахтных печей №1 и №2. Модернизация известкового отделения включила в себя работы по оптимизации технологической цепочки гашения извести, внедрения гашения промоями, замену устаревших неэффективных гидроциклонов на прогрессивную гидроцитклонную установку HS4 (пр-во ООО “ТЕХЭНЕРГОЦЕНТР”), а также внедрение АСУ ТП – Известковое отделение.

Детальное описание системы:

1. Краткое описание технологической части.

Обожженный известняк при помощи выгрузочных устройств выгружается из под печи №1 и №2. Попадая в известегасильный аппарат он розгашивается промоями из сборника. Голыш удаляется из известегасильных аппаратов ленточным транспортером за пределы цеха. Известковое молоко через вибросита (удаление крупных примесей) поступает в приемную мешалку грязного молока. Группа насосов №1 перекачивает неочищенное известковое молоко в промежуточную мешалку. Группа насосов №2 перекачивает неочищенное известковое через гидроцитклонную установку HS4 в мешалку чистого молока на производство. Удаленный песок из под гидроцитклонной установки HS4 и пескоотделителя выводится ленточным транспортером голыша за пределы цеха.

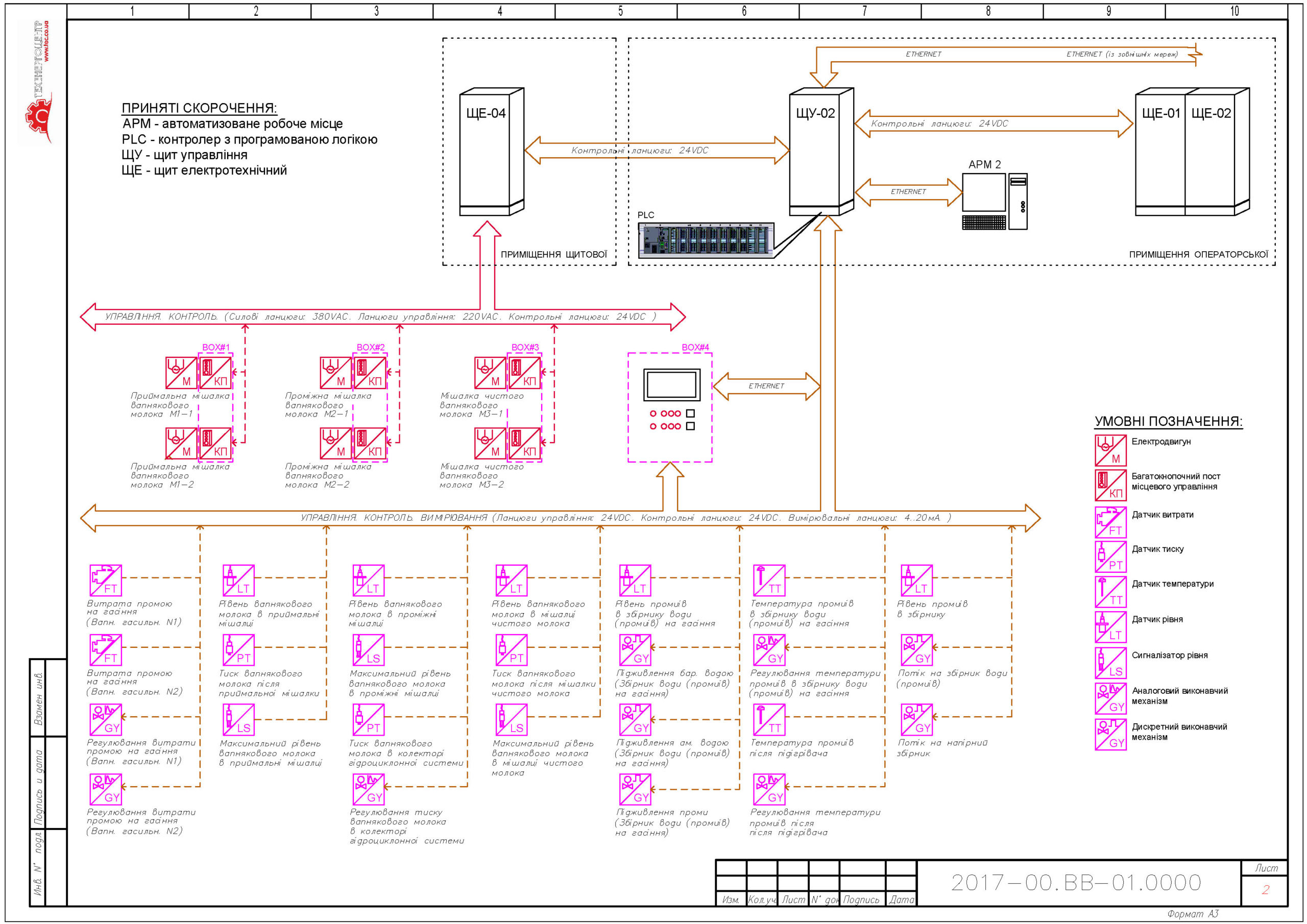

2. Краткое описание структуры и функций АСУ ТП – Известегасильное отделение.

Структурно система АСУ ТП – Известегасильное отделение поделена:

– подсистема управления оборудованием;

– подсистема управления и контроля параметров технологического процесса:

а) модуль автоматического удержания соотношения “известь – промой” / инновационный алгоритм управления в комплексе с аппаратными средствами корректирующий подаваемое количество промоя на гашение при изменении производительности печи (как в ручном режиме так и автоматическом), алгоритм обучаем и с возможностью оперативных корректировок количества промоя оператором.

б) модуль автоматической стабилизации уровня известкового молока в мешалках / алгоритм управления в комплексе с аппаратными средствами обеспечивающий ритмичную работу известкового отделения, контроль и регулирование уровня известкового молока в мешалках.

в) модуль автоматического регулирования производительности печи / инновационный алгоритм управления в комплексе с аппаратными средствами обеспечивающий автоматическое увеличение/снижение производительности печи в зависимости от производственной необходимости предприятия

3. Описание аппаратной части системы.

Функции АСУ ТП:

а) Автоматизированный процесс гашения извести в известегасильных аппаратах №1 и №2:

– контроль состояния повода выгрузочного устройства печи №1 (состояние частотного преобразователя)

– регулирование числа оборотов привода (выгрузочного устройства печи №1);

– контроль состояния повода выгрузочного устройства печи №2 (состояние частотного преобразователя)

– регулирование числа оборотов привода (выгрузочного устройства печи №2);

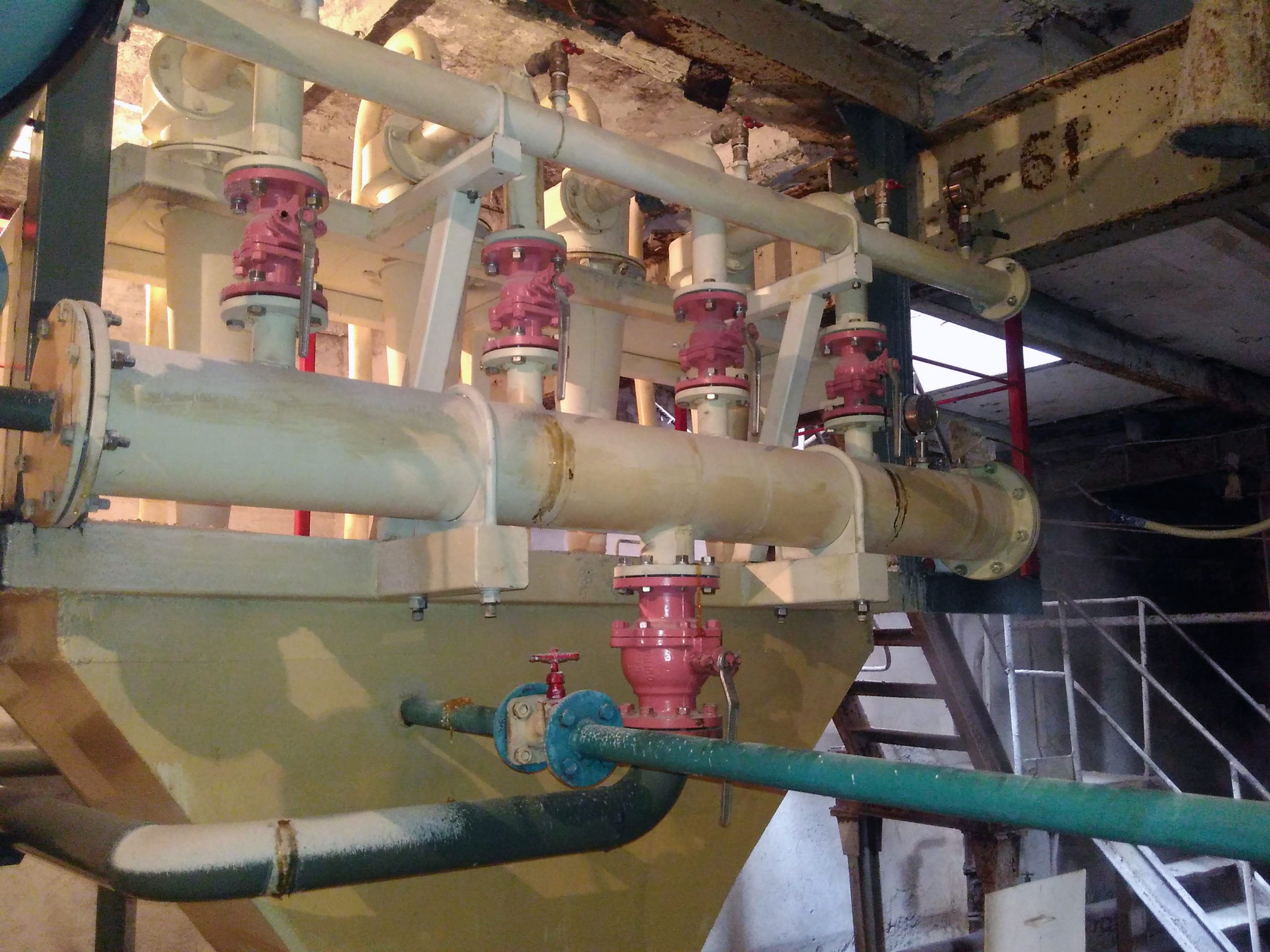

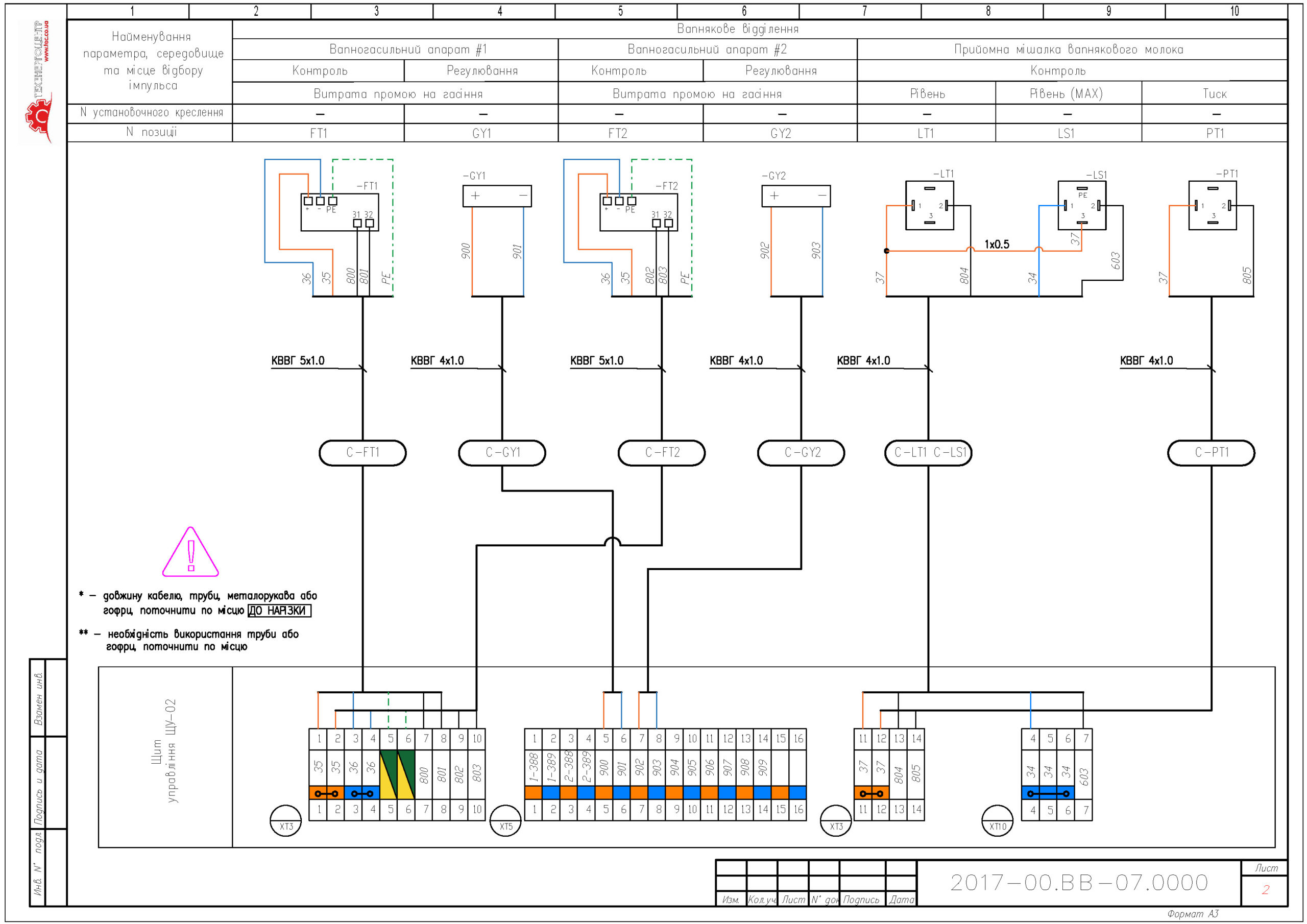

– регулирование расхода промоя на гашение (известегасильный аппарат №1)

– регулирование расхода промоя на гашение (известегасильный аппарат №2)

– регулирование температуры промоя в сборнике на гашение извести

– регулирование уровня промоя в сборнике

– подпитка сборника промоев промоями

– подпитка сборника промоев аммиачной водой

– подпитка сборника промоев баромметрической водой

– регулирование температуры промоя после теплообменника

– контроль уровня промоя в сборнике (производство)

б) Автоматический процесс стабилизации уровня в мешалках:

– контроль уровня известкового молока в приемной мешалке

– контроль аварийного уровня известкового молока в приемной мешалке

– контроль давления известкового молока на выходе группы насосов приемной мешалки

– контроль уровня известкового молока в промежуточной мешалке

– контроль аварийного уровня известкового молока в промежуточной мешалке

– регулирование давления известкового молока на гидроциклонной установке

– контроль уровня известкового молока в мешалке чистого молока на производство

– контроль аварийного уровня известкового молока в мешалке чистого молока на производство

– контроль давления известкового молока на выходе группы насосов мешалки чистого молока на производство

в) Сигнализация поломок и аварий;

д) Обеспечение безопасной эксплуатации технологического оборудования.

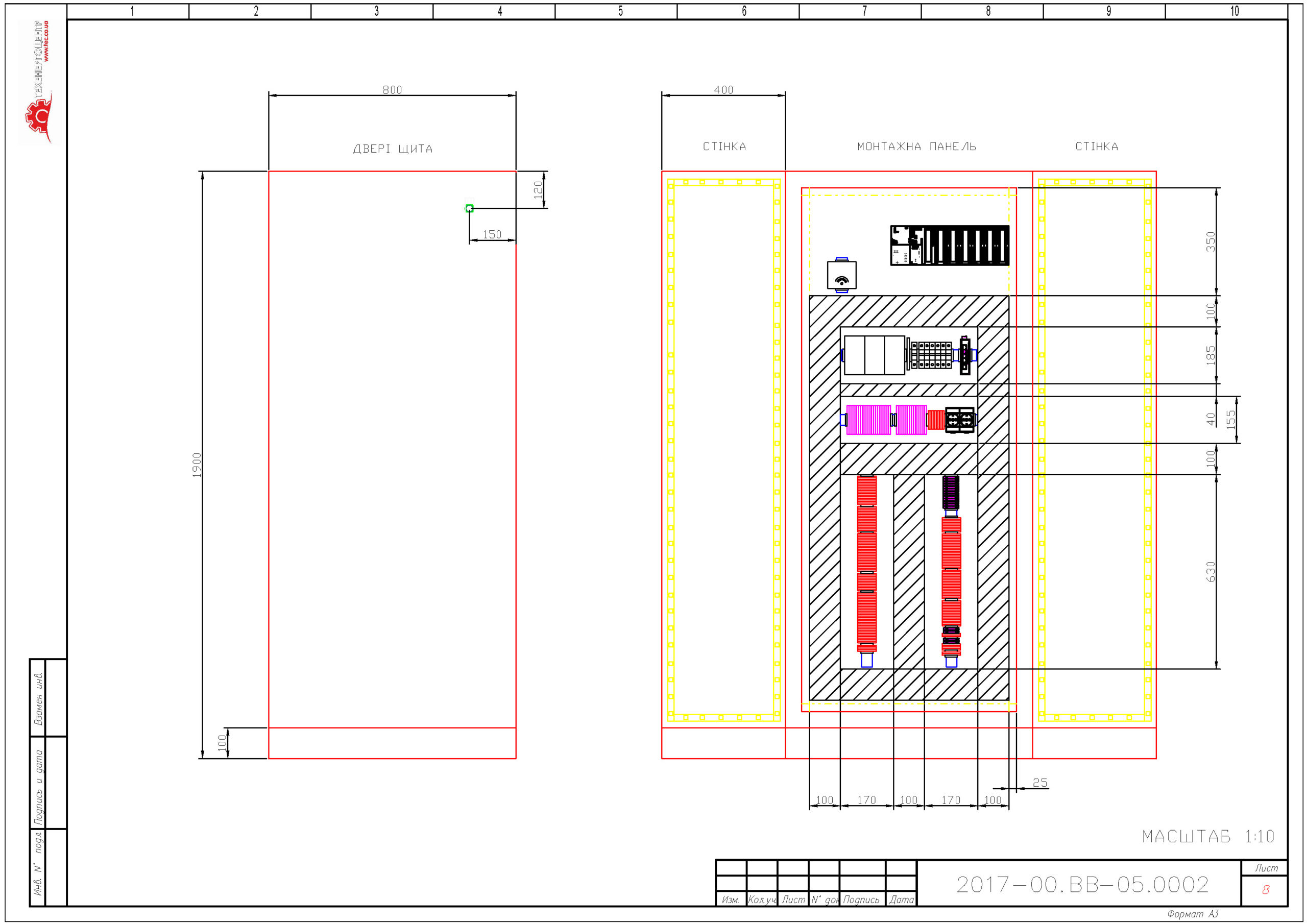

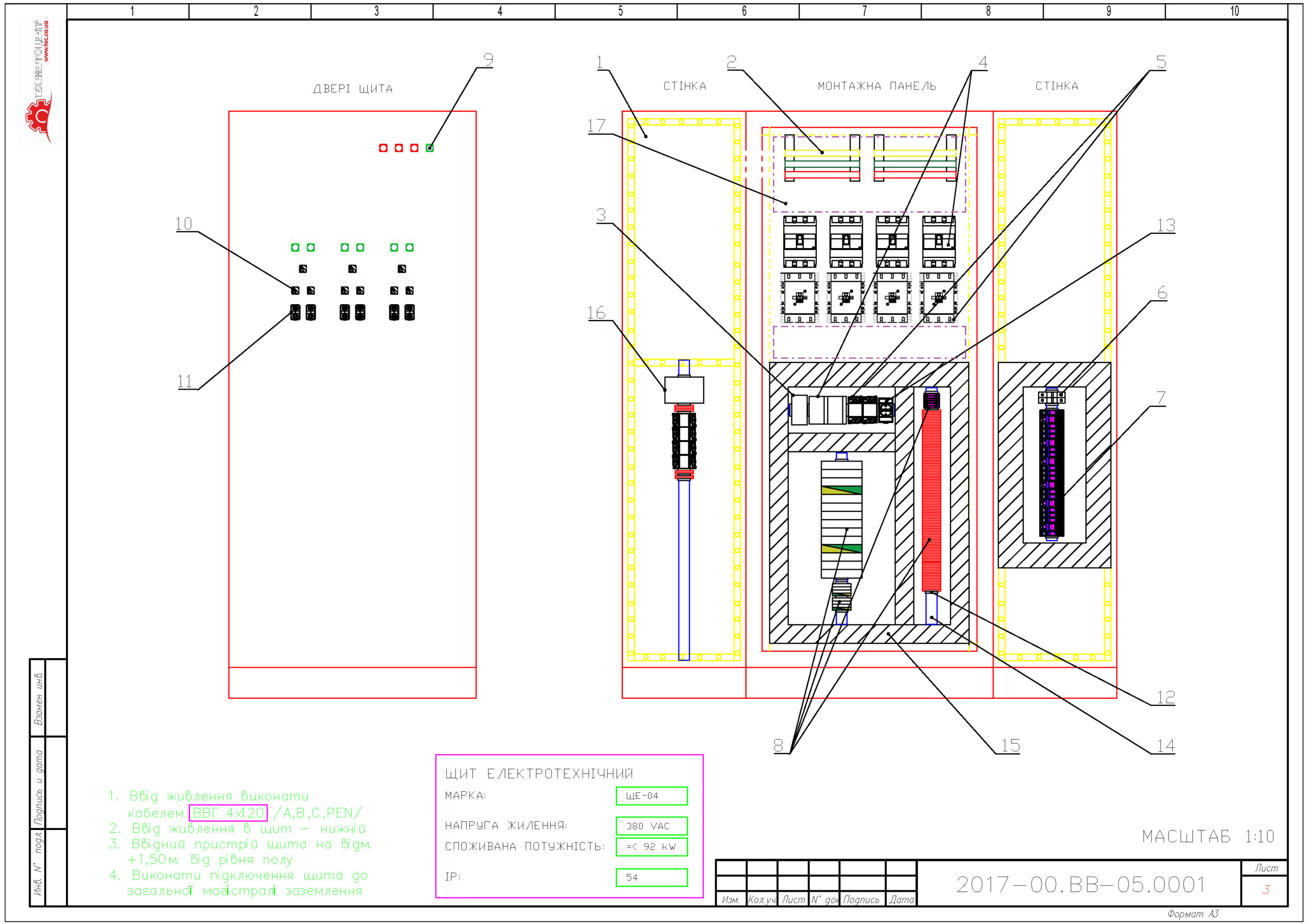

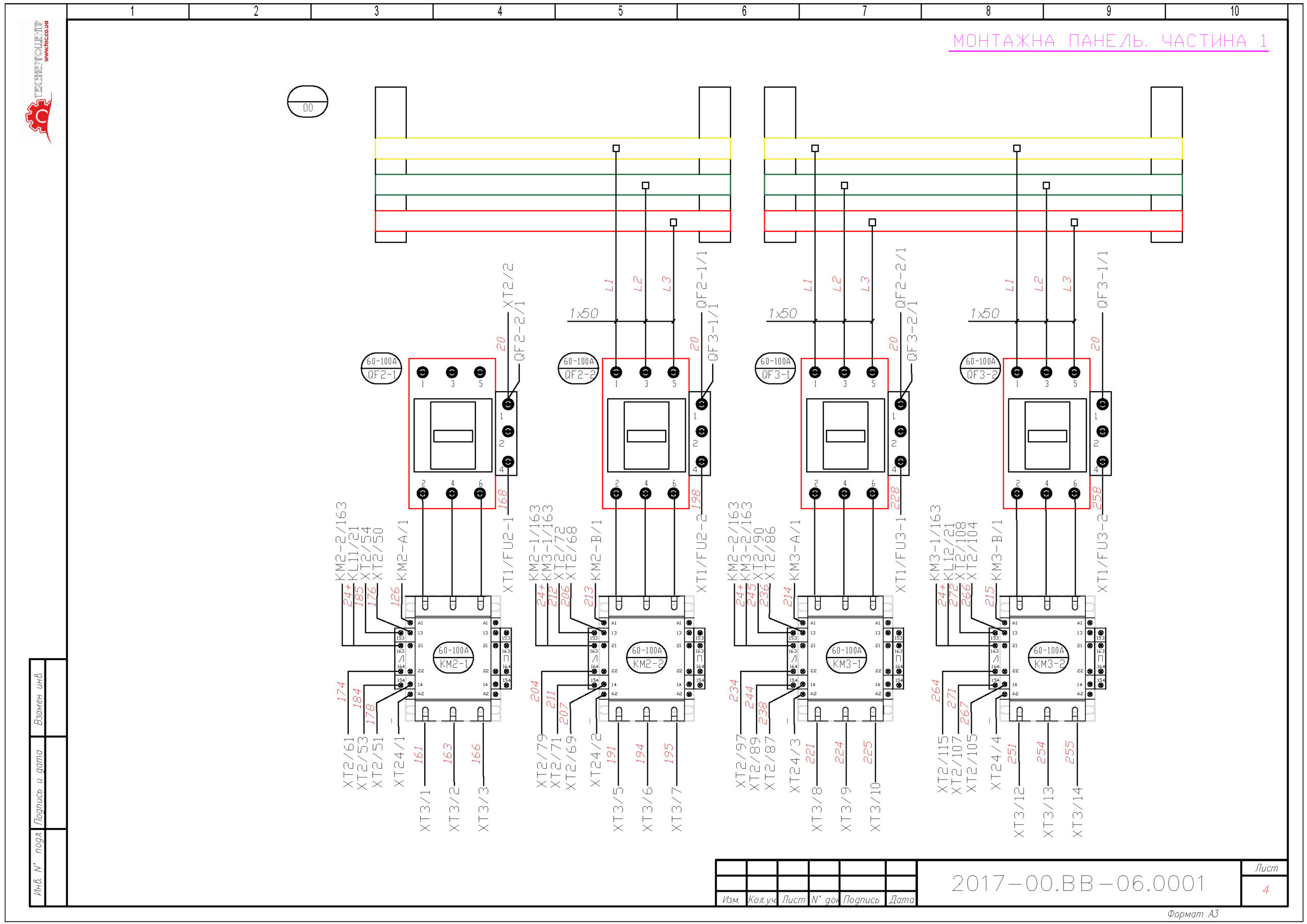

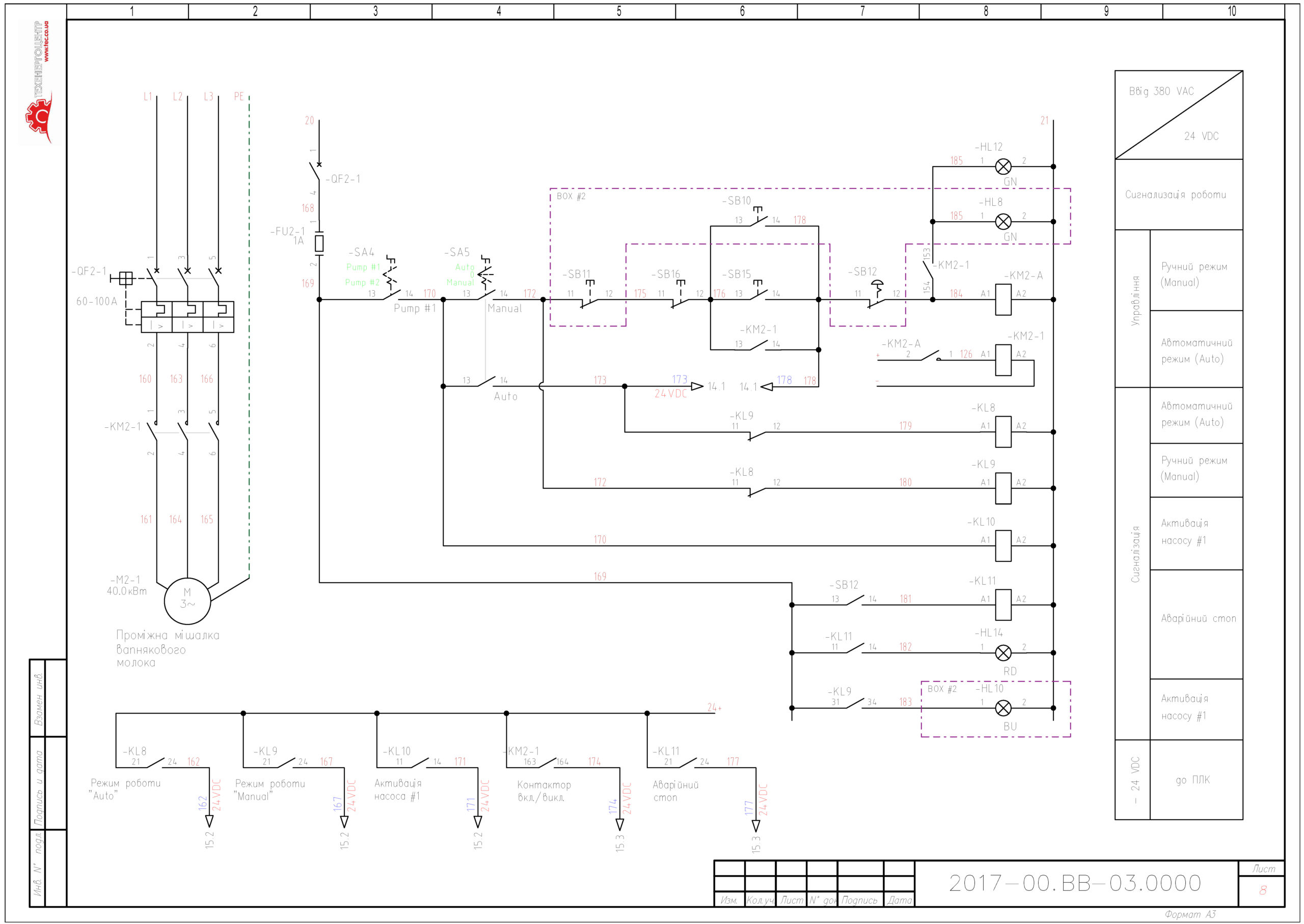

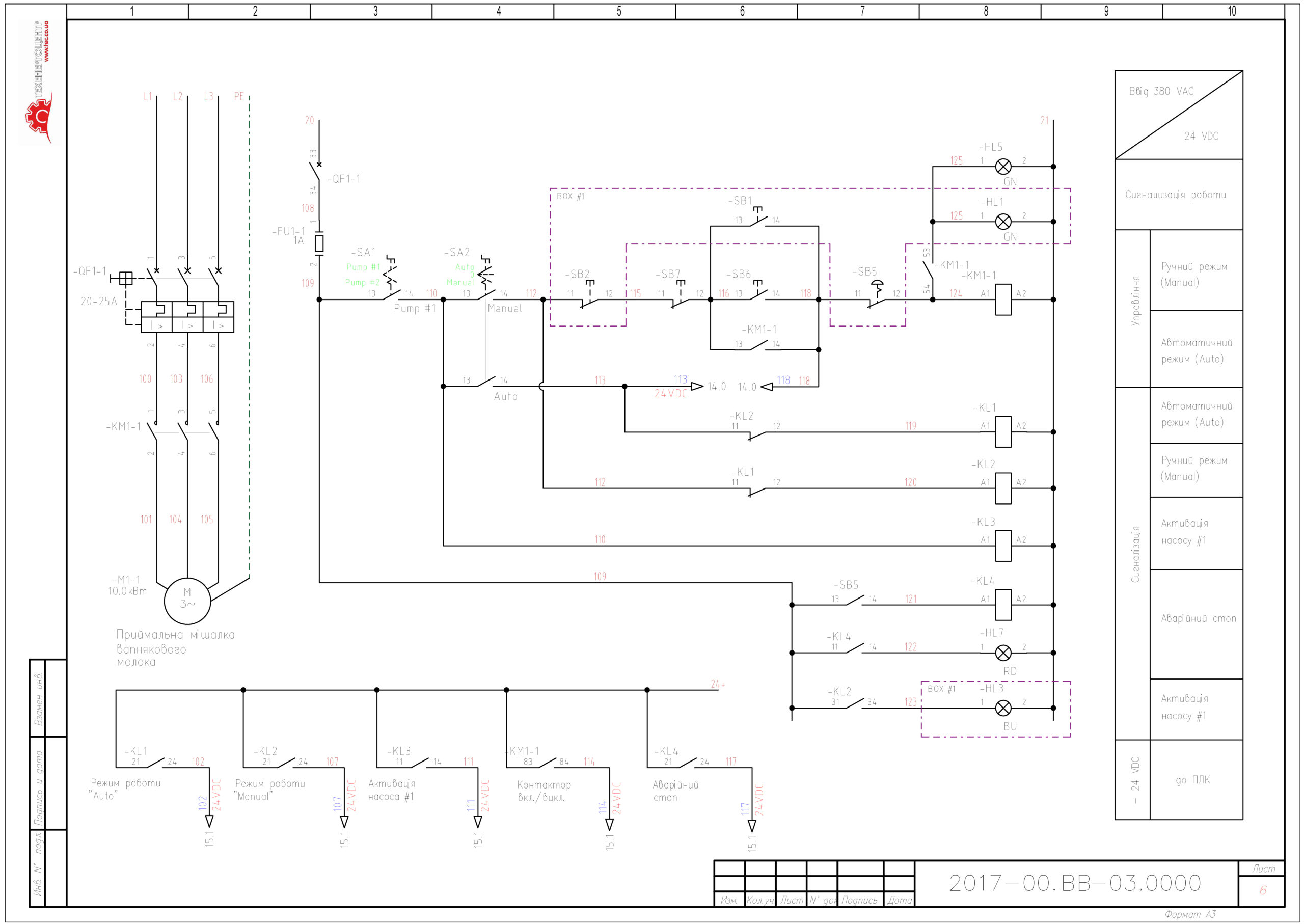

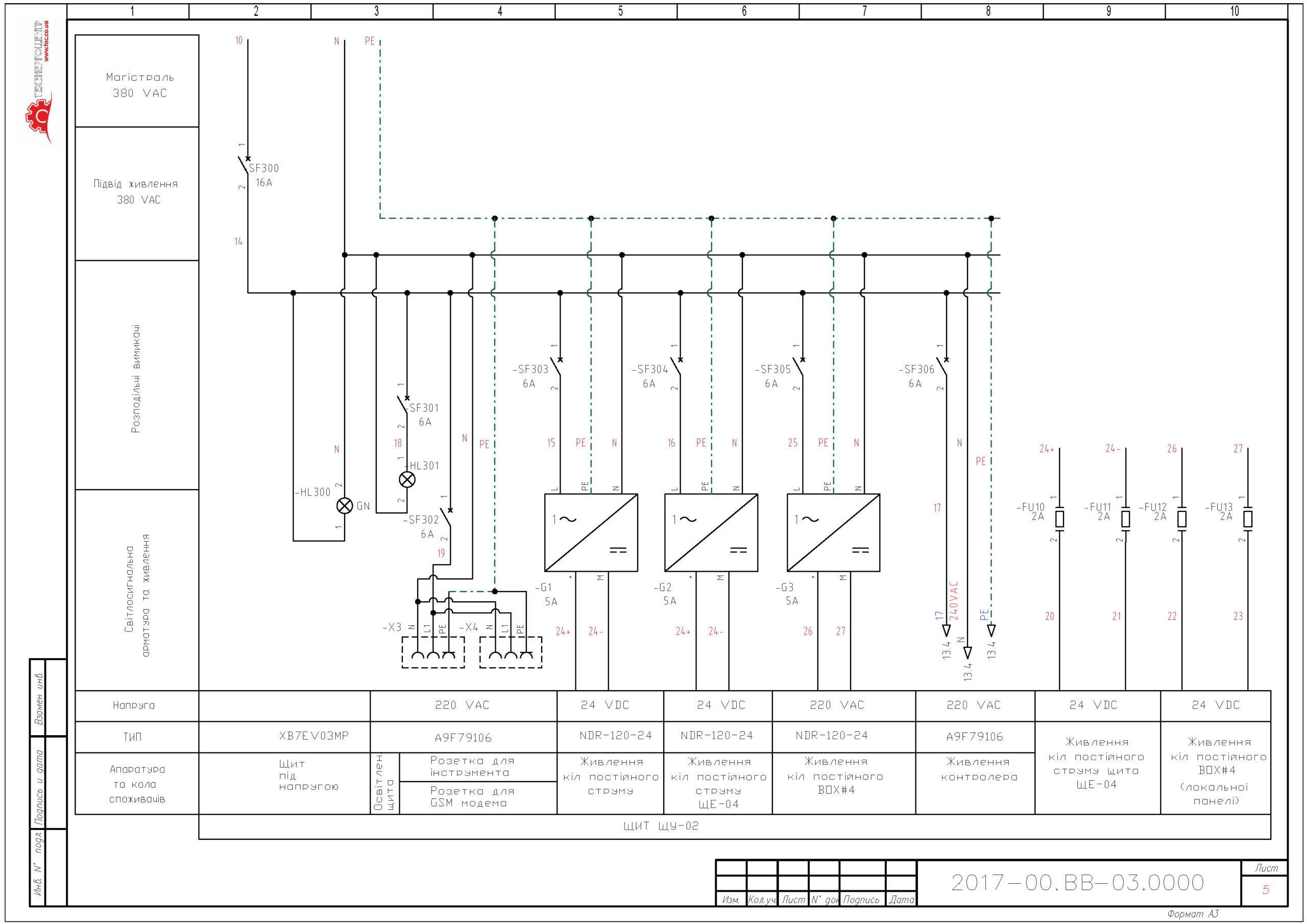

Для выполнения функций и задач АСУ ТП, управления силовым оборудованием и сбора технологической информации были разработаны: щит управления ЩУ-02, щит электротехнический ЩE-04. Остановимся на каждом из щитов отдельно:

3.1. Щит управления ЩУ-02.

Щит управления ЩУ-02 оборудован ПЛК (PLC) и обеспечивает работу систем управления в автоматическом режиме. Собирает и анализирует информацию о состоянии технологического оборудования, контролирует технологические параметры работы установки, выполняет алгоритмические задачи дозирования и транспортировки. Щит управления является нестандартным оборудованием, выполненным для решения конкретных задач на конкретной установке.

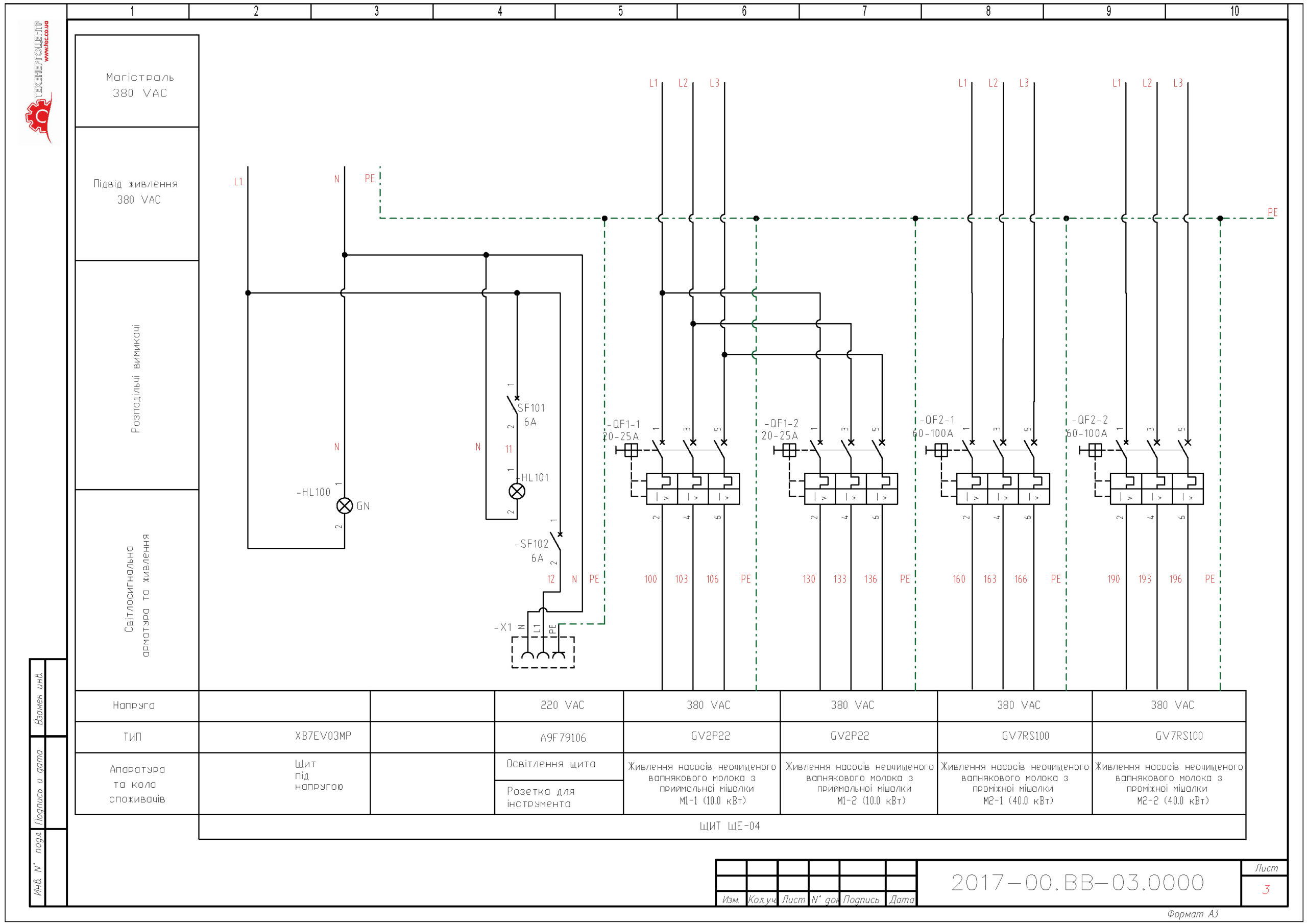

3.2. Щит электротехнический ЩЕ-04.

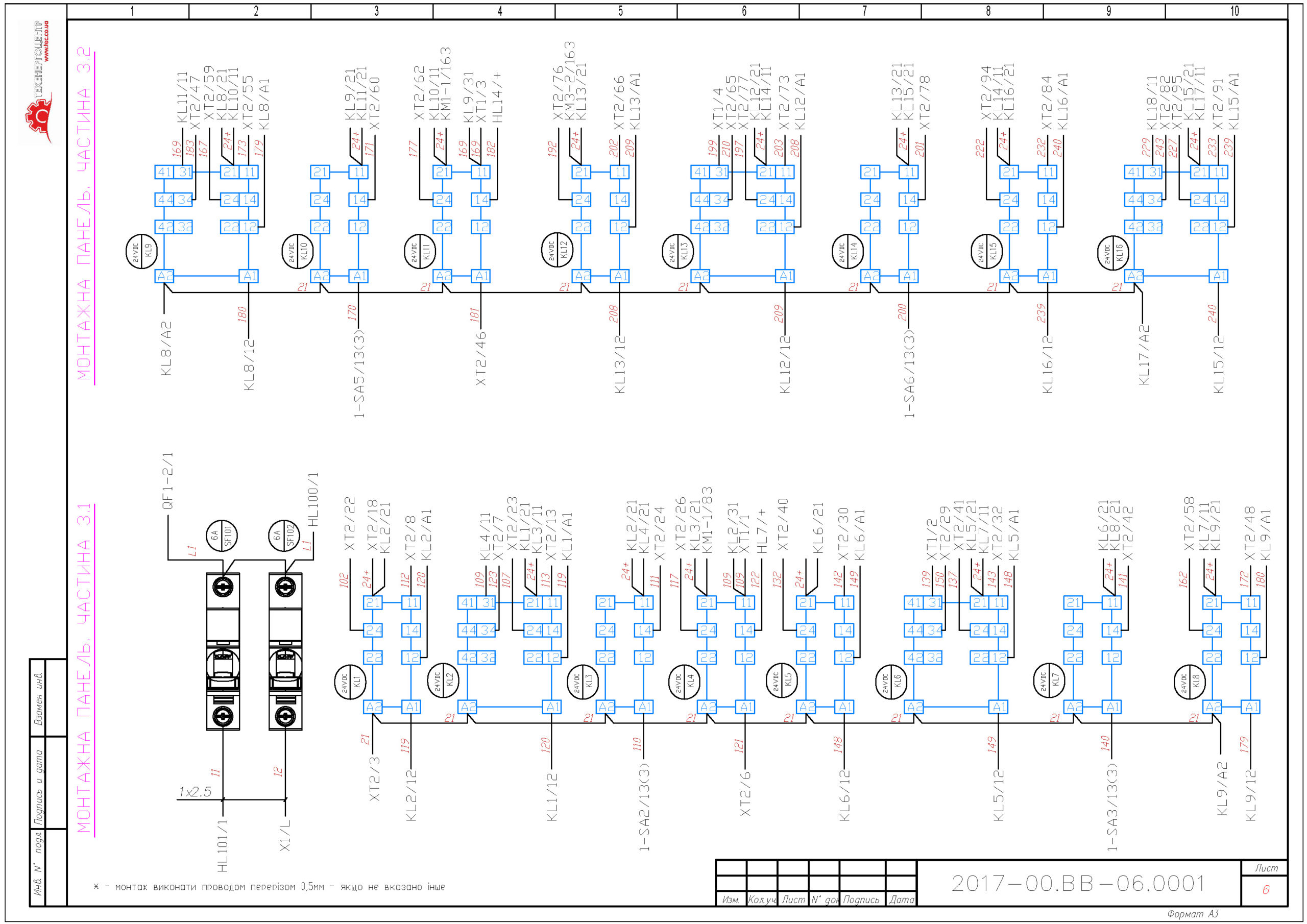

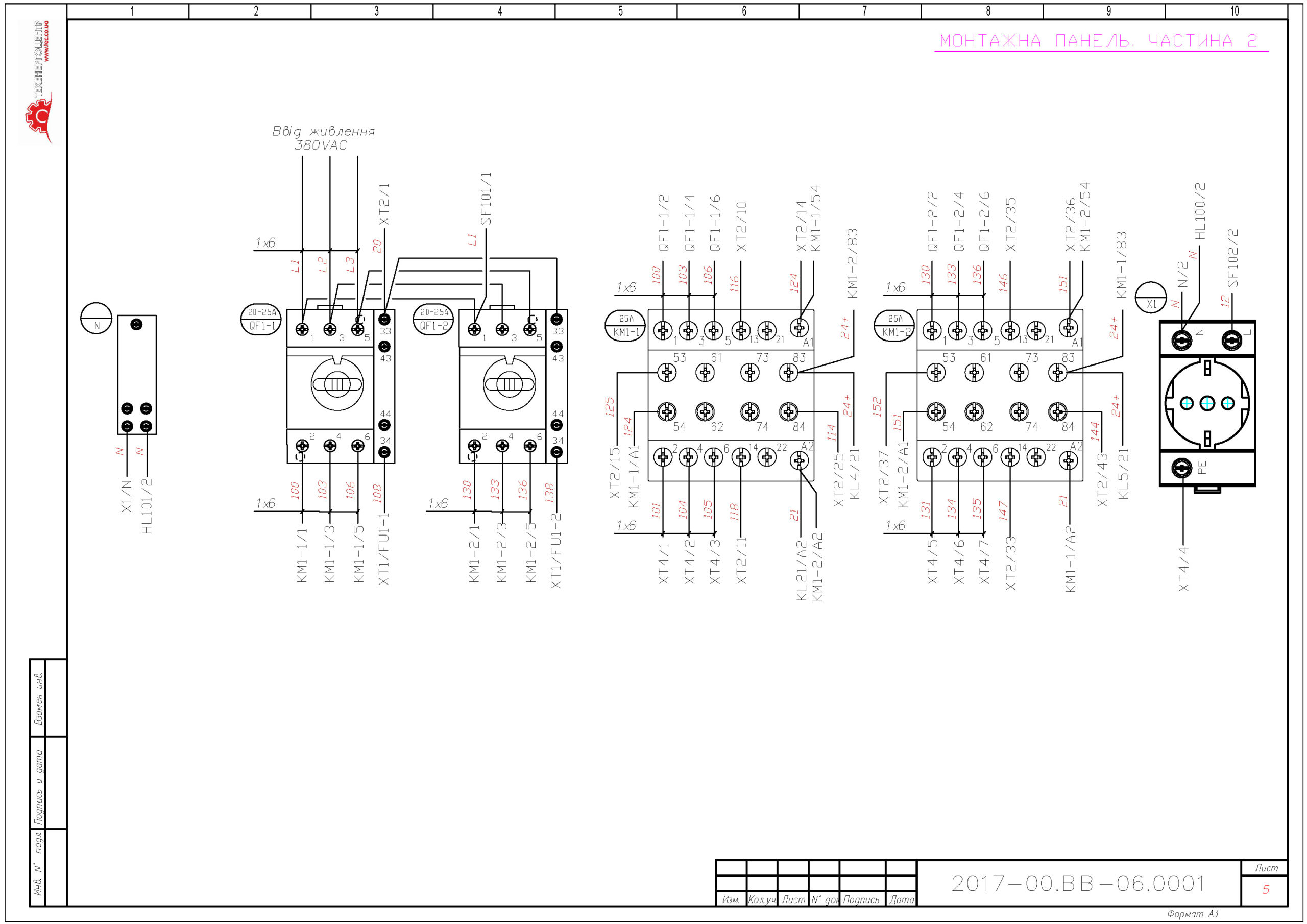

Электротехнический щит ЩЕ-04 выполняет функции:

– введение и распределение электроэнергии для всего комплекса устройств системы управления;

– питание и защиту приводов механизмов;

– цепи управления, контроля и сигнализации групп насосов №1, №2, №3;

– управление механизмами с фасада щита;

– сигнализация срабатывания аварийного отключения приводов механизмов с помощью светосигнальной арматуры на фасаде щита.

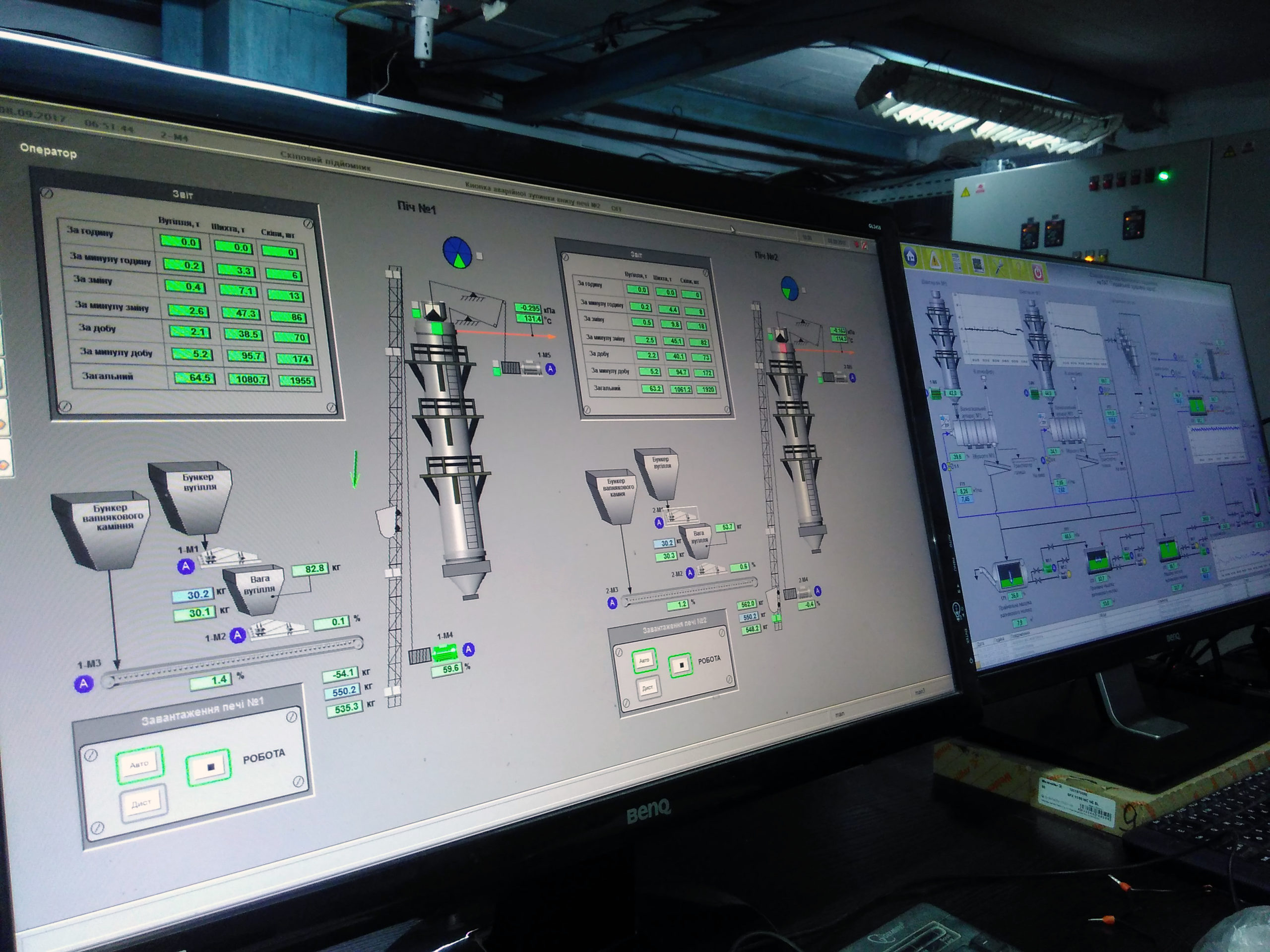

3.3. Фрагменты мнемосхемы АРМ-а оператора известкового отделения

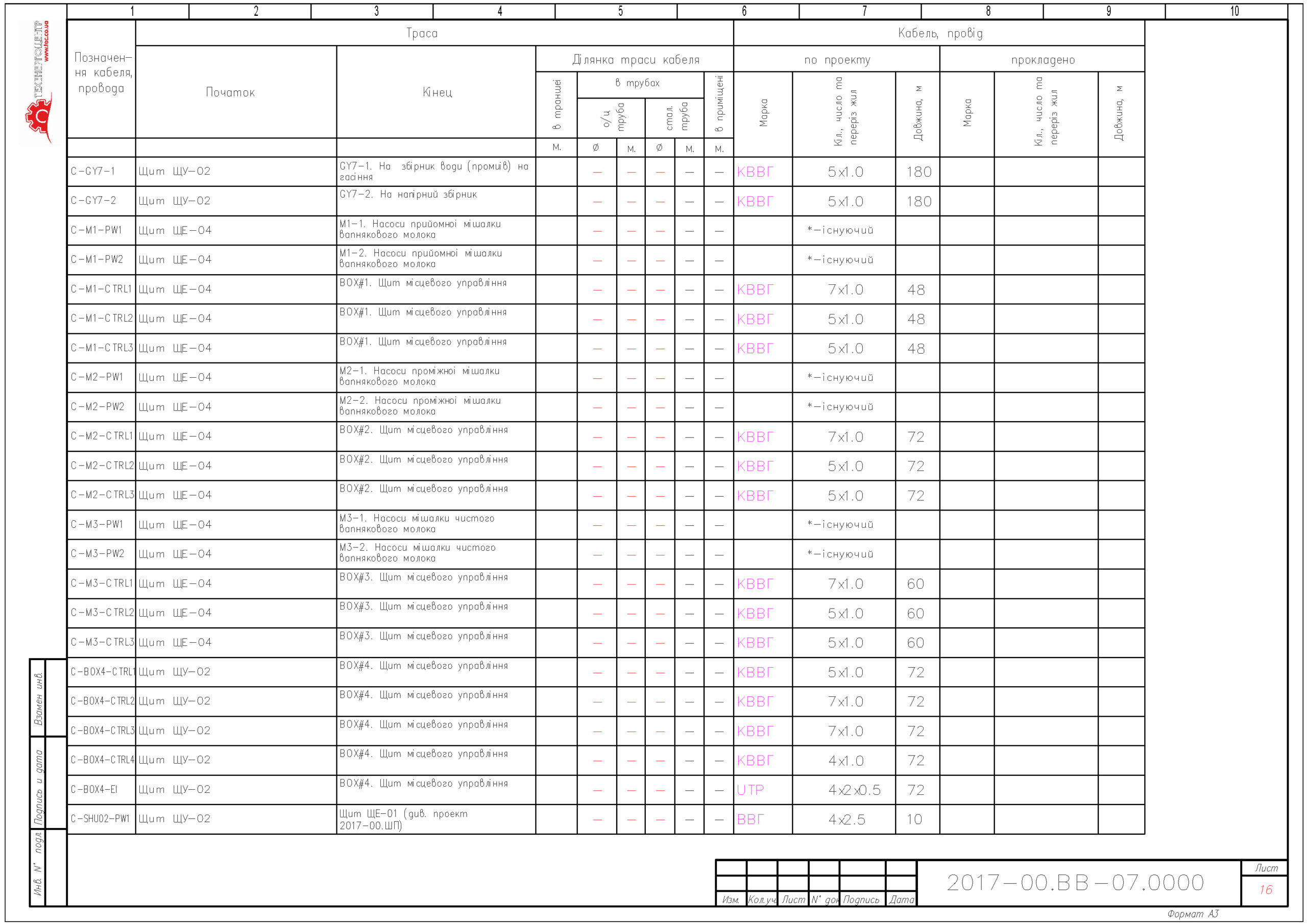

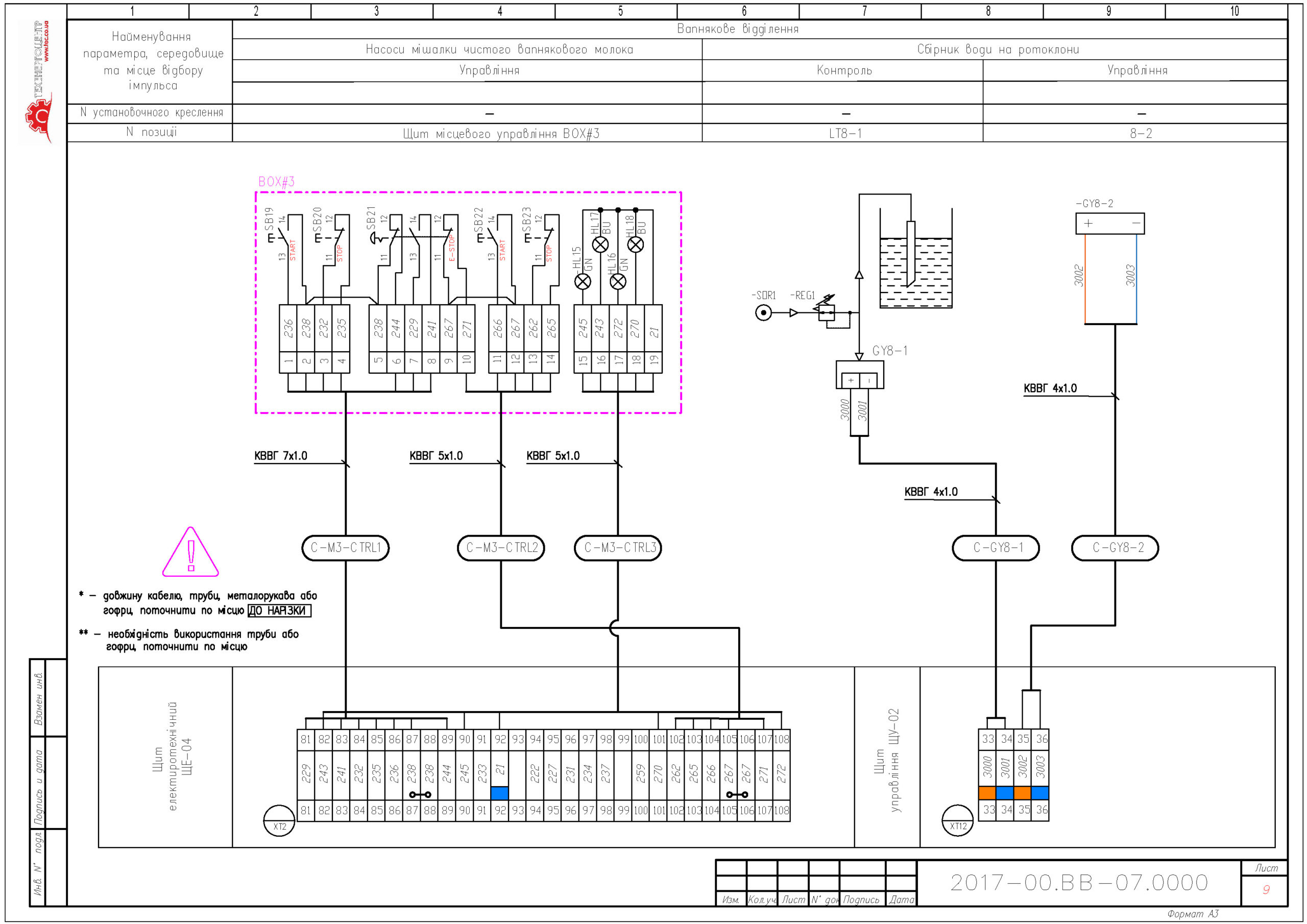

3.4. Внешние цепи.

Монтаж внешних силовых цепей выполнен кабелем с медными жилами, с изоляцией и оболочкой из поливинилхлоридного пластиката – ВВГ, типоразмерами 4х2.5, а также были задействованны существующие силовые кабели.

Монтаж внешних цепей сигнализации, контрольных и цепей управления выполнен монтажным кабелем с медными жилами в общем экране – КВВГ, типоразмерами 4х1, 5х1, 7х1, 14х1.

Для выполнения трасс использовался оцинкованный закрытый короб. Гибкие переходы выполнены гофротрубой, а специальные кабельные вводы обеспечили герметичное подведение кабеля к кнопочным постам, распределительным коробкам, датчикам, щитам.

3.5. Используемые в проекте бренды оборудования.

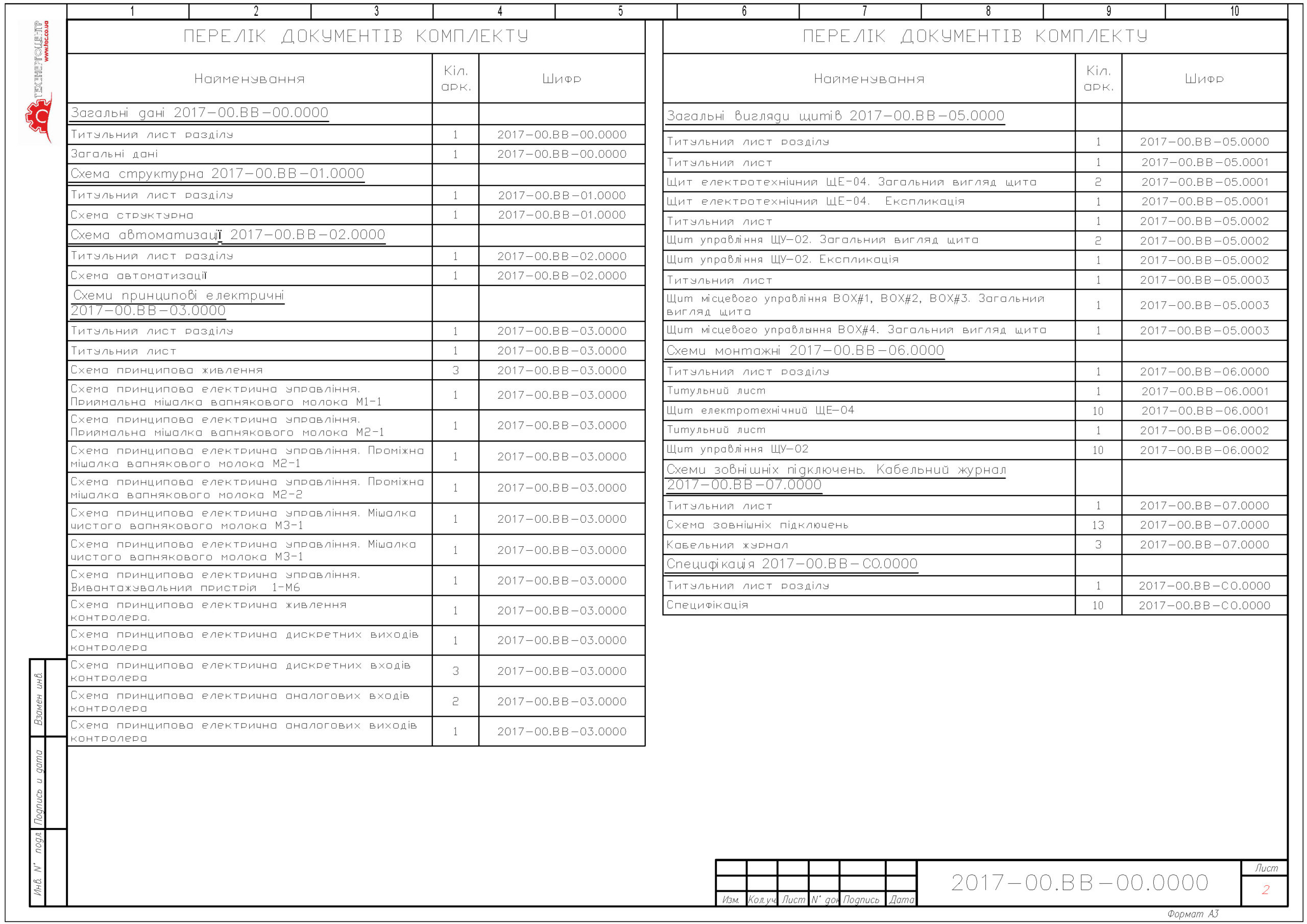

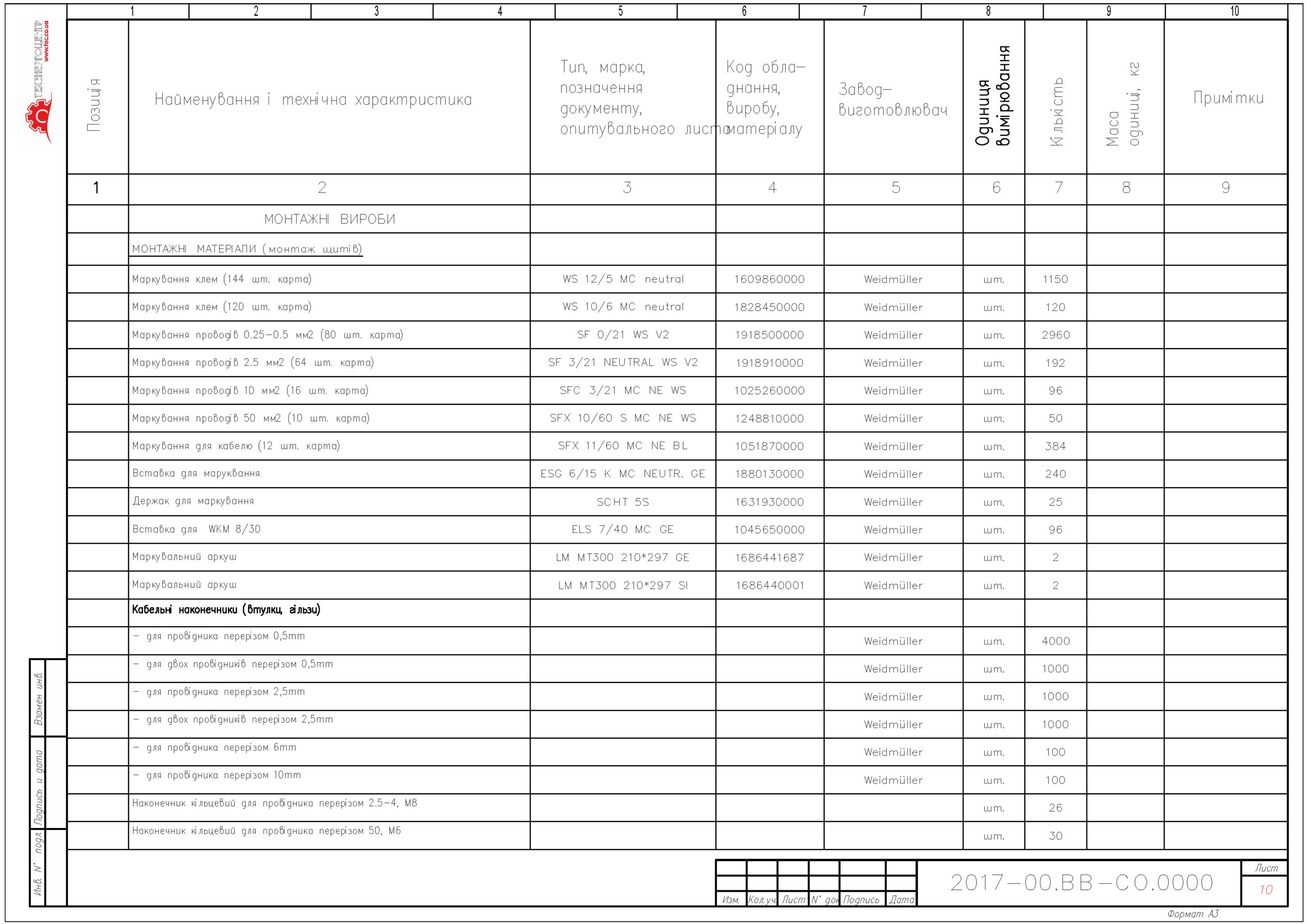

4. Проектная документация.

4. Проектная документация.

Перечень проектной документации выполненной в рамках проекта и примеры выполнения:

5. Фото с объекта.