Тип: АСУ ТП “Під ключ” Тривалість робіт: з 04.2019 до 08.2019

- розробка проектної документації на АСУ ТП

- розробка програмного забезпечення на АСУ ТП

- сборка щитів управління і пневматичних щитів

- монтаж обладнання КВП, прокладання кабельних трас

- підключення обладнання, наладка і здача в експлуатацію АСУ ТП

Метою модернізації системи АСУ ТП лінії приготування та фасування сухих будівельних сумішей було поліпшення експлуатаційних властивостей лінії, а саме: точності дозування компонентів при формуванні рецептів, гнучкості та простоти при створенні нових і редагуванні існуючих рецептів, точності фасування, облік компонентів і готових сумішей, а також централізований контроль з місця оператора роботи всього технологічного ланцюжка (стан механізмів, наповненість бункерів компонентів, наявність повітря в магістралі і тд. тп.)

Детальний опис системи:

1. Короткий опис технологічної частини.

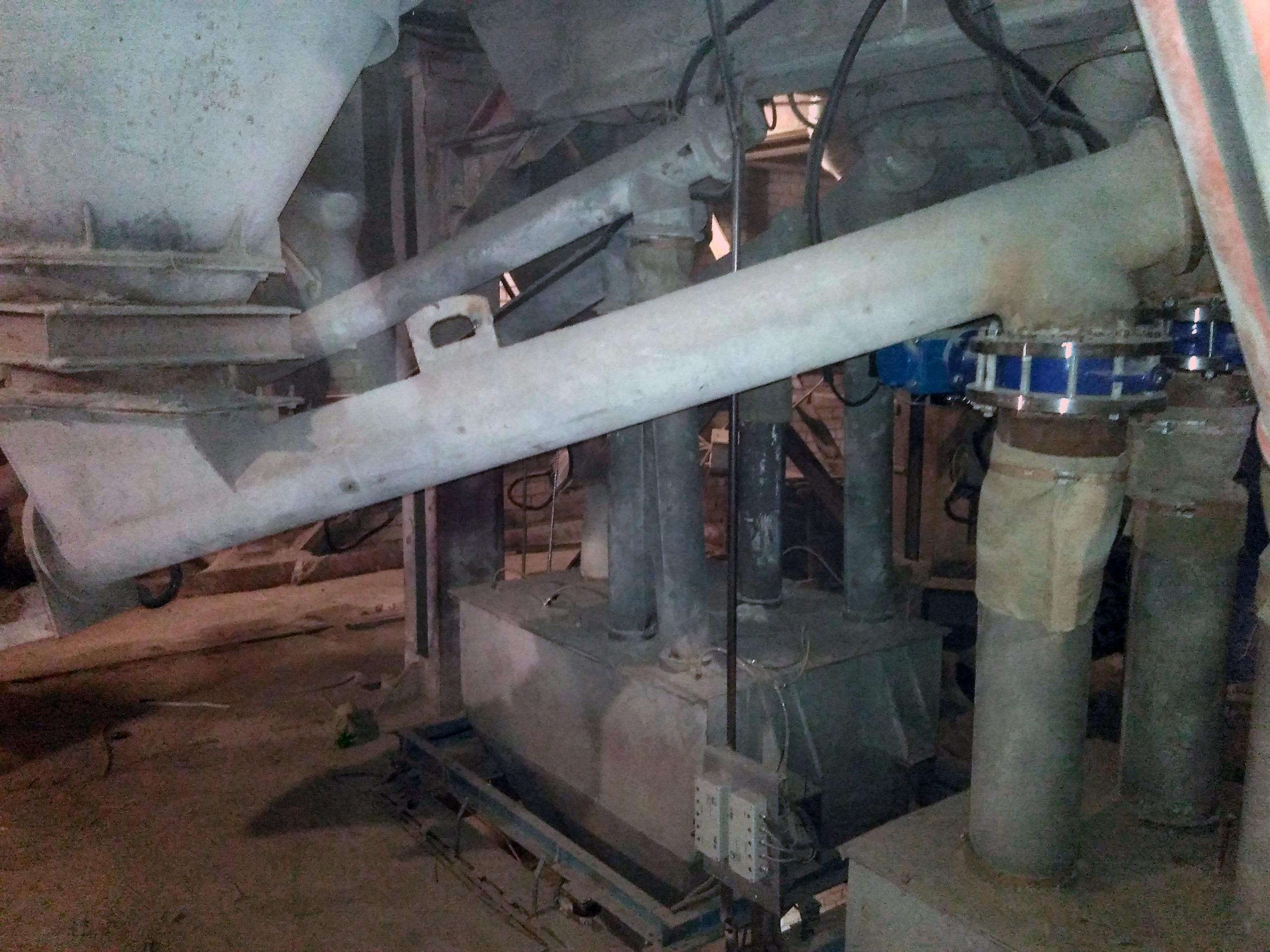

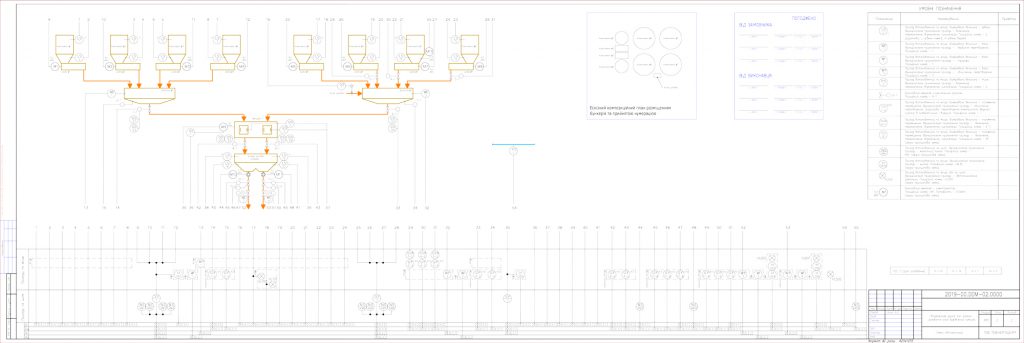

Технологічна лінія складається з 8-ми накопичувальних бункерів, двох дозаторів, змішувача і фасування. З під накопичувальних бункерів за допомогою шнеків компоненти потрапляють на дозатори. Компонентами для ваг – дозатора №1 (до 250 кг) є: гіпс, вапно, вапняк, просипи. Для ваг – дозатора №2 (до 1100 кг): цемент (2 бункера), пісок, зола. Мікродобавки подаються в ручну. Зважені порції компонентів з ваг потрапляють в змішувач де і готується суміш згідно обраного рецепта. Заміс скидається в бункер готової продукції з якого відбувається фасування в мішки (25кг). Стрічковий транспортер подає разфасованую продукцію в склад.

2. Опис функцій АСУ ТП:

Функції АСУ ТП:

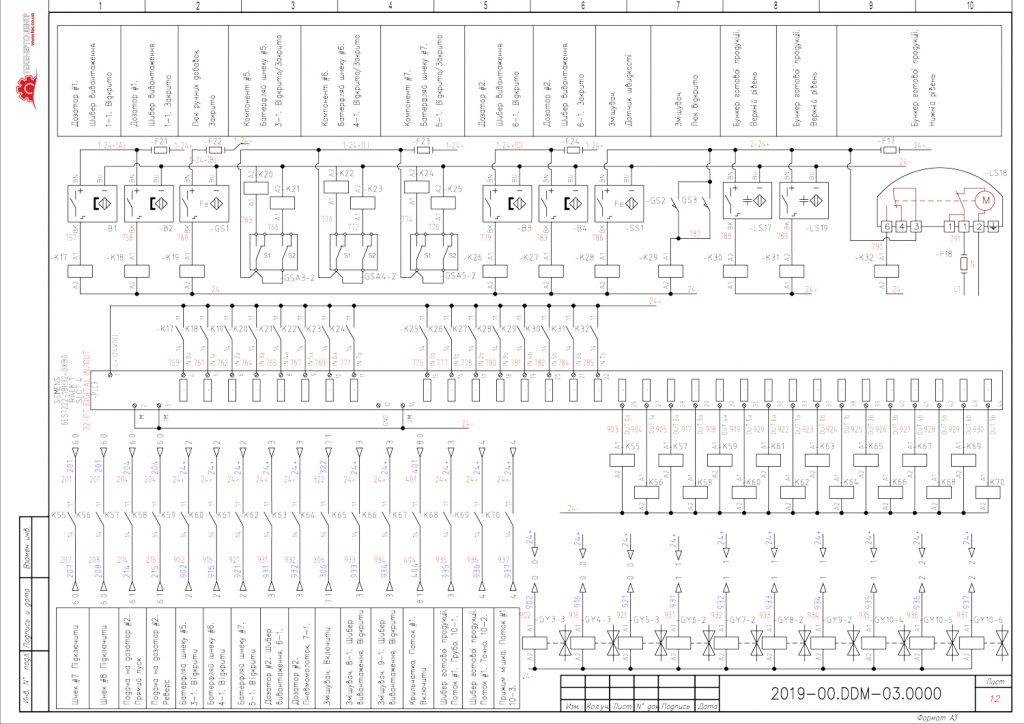

АСУ ТП лінії приготування та фасування сухих будівельних сумішей забезпечує:

- контроль рівню компонентів в прийомних бункерах (верхній / нижній);

- контроль стану і управління шнеками подачі компонентів;

- контроль оборотів і регулювання обертів шнеків подачі компонентів;

- контроль спрацьовування кнопки аварійної зупинки подачі компонентів на ваги-дозатори №1 і №2;

- контроль порції компоненту на вагах-дозаторі №1;

- контроль порції компоненту на вагах-дозаторі №2;

- контроль стану та управління шибером розвантаження дозатора №1;

- контроль стану та управління шибером розвантаження дозатора №2;

- контроль відкриття люка бункера ручних добавок;

- сигналізація про необхідність внесення ручних добавок;

- управління роботою пневмомолотків;

- контроль стану і управління змішувачем;

- контроль обертання валу змішувача;

- контроль навантаження на валу змішувача;

- контроль спрацьовування кнопки аварійної зупинки змішувача;

- контроль стану та управління шибером розвантаження №1 змішувача;

- контроль положення і управління шибером розвантаження №2 змішувача;

- контроль рівня готової продукції в бункері (верхній / нижній);

- контроль стану і управління крильчаткою фасування №1;

- контроль стану і управління крильчаткою фасування №2;

- контроль стану та управління шибером “грубо-точно” фасування №1;

- контроль стану та управління шибером “грубо-точно” фасування №2;

- контроль стану та управління циліндром “притиск мішка” фасування №1;

- контроль стану та управління циліндром “притиск мішка” фасування №2;

- контроль ваги порції в мішок фасування №1;

- контроль ваги порції в мішок фасування №2;

- управління роздуванням мішка фасування №1;

- правління роздуванням мішка фасування №2;

- контроль наявності тиску повітря в магістралі ;

- візуальна сигналізація аварій і поломок.

Програмні функції АСУ ТП:

-

- Функція адаптивної настройки параметрів дозування забезпечує максимальну точність дозування компонентів, а також фасування готової продукції. Ця функція забезпечується алгоритмом який аналізує поточні дані зважування і автоматично вносить корегування в параметри налаштувань.

-

- Рецепти:

- Функція верифікації рецептів дозволяє персоналу уникнути помилок як при створенні рецептів так і при завантаженні рецептів у виробництво. Здійснюється перевірка необхідних умов: наявність сировини, порядок дозування, коректність завдання.

- Функції обліку:

- Облік процесу багатокомпонентного дозування з фіксацією часу дозування, точності дозування, назви рецепта;

- Облік процесу фасування з фіксуванням часу фасування, точності і рецептури;

- Облік витрат сировини в розрізі часу: за годину, зміну, місяць;

- Облік готової продукції в розрізі: за годину, зміну, місяць;

- Облік роботи обладнання: мотогодини, фіксація аварійних подій.

- Рецепти:

3. Апаратна частина системи.

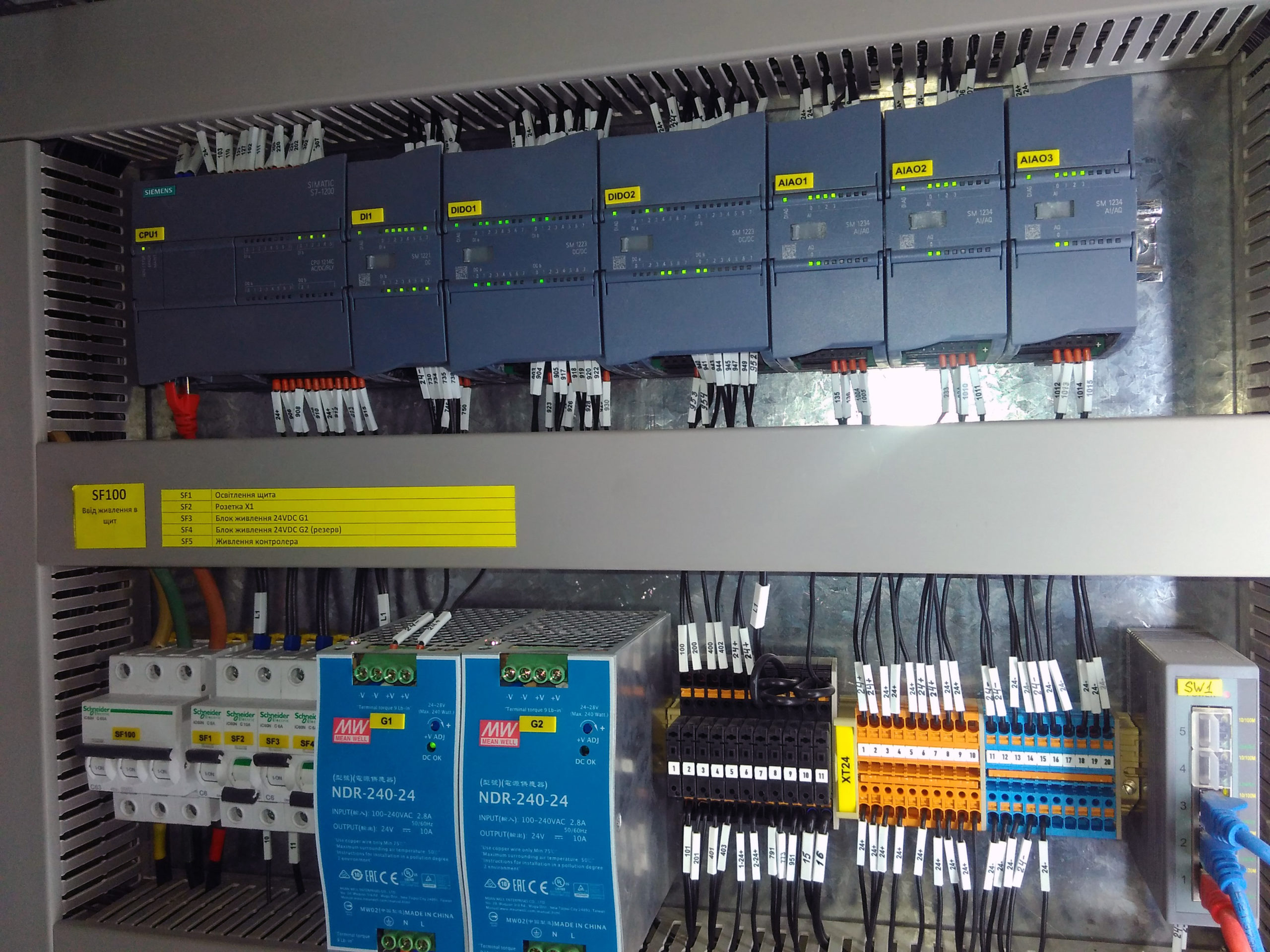

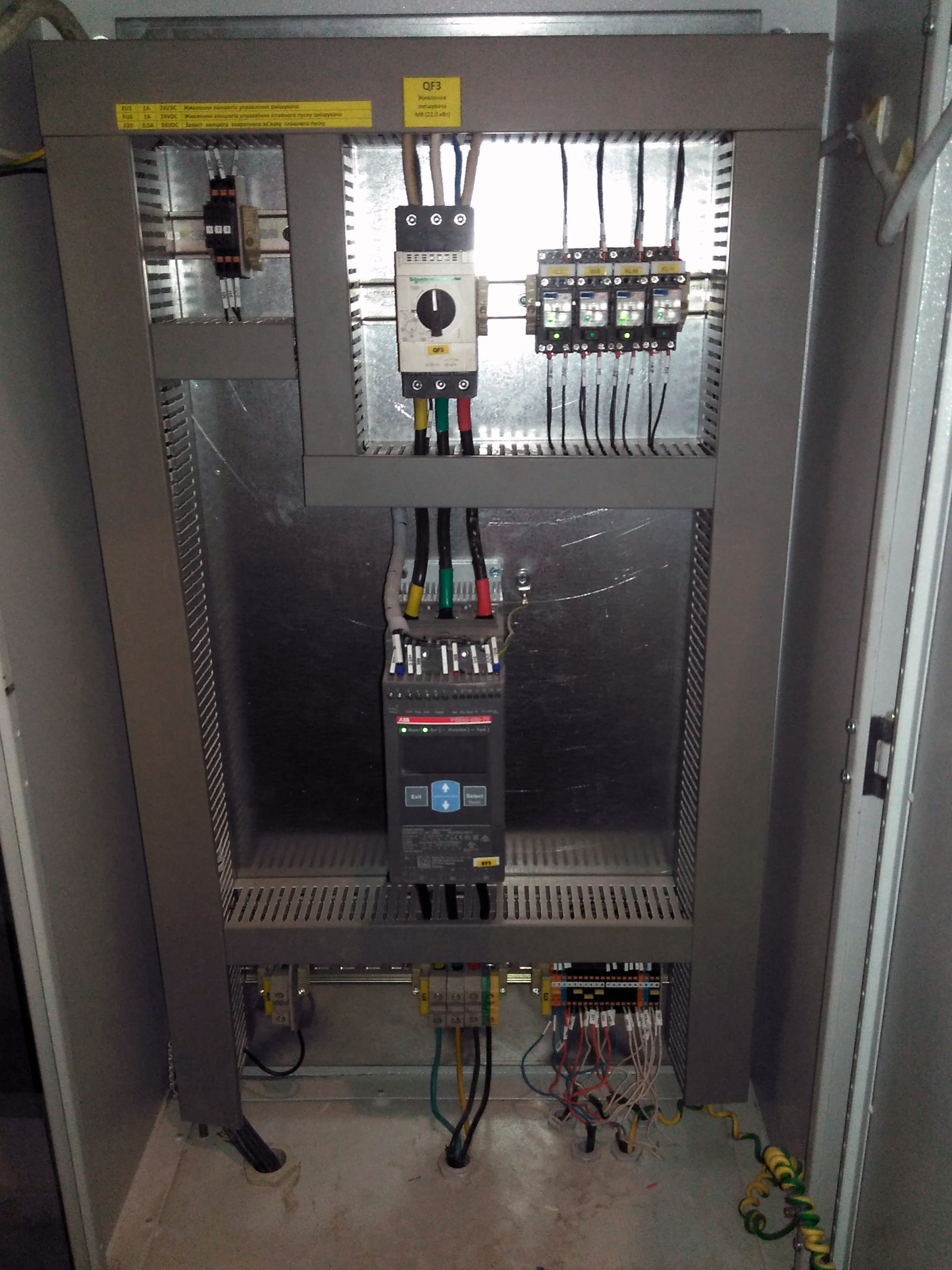

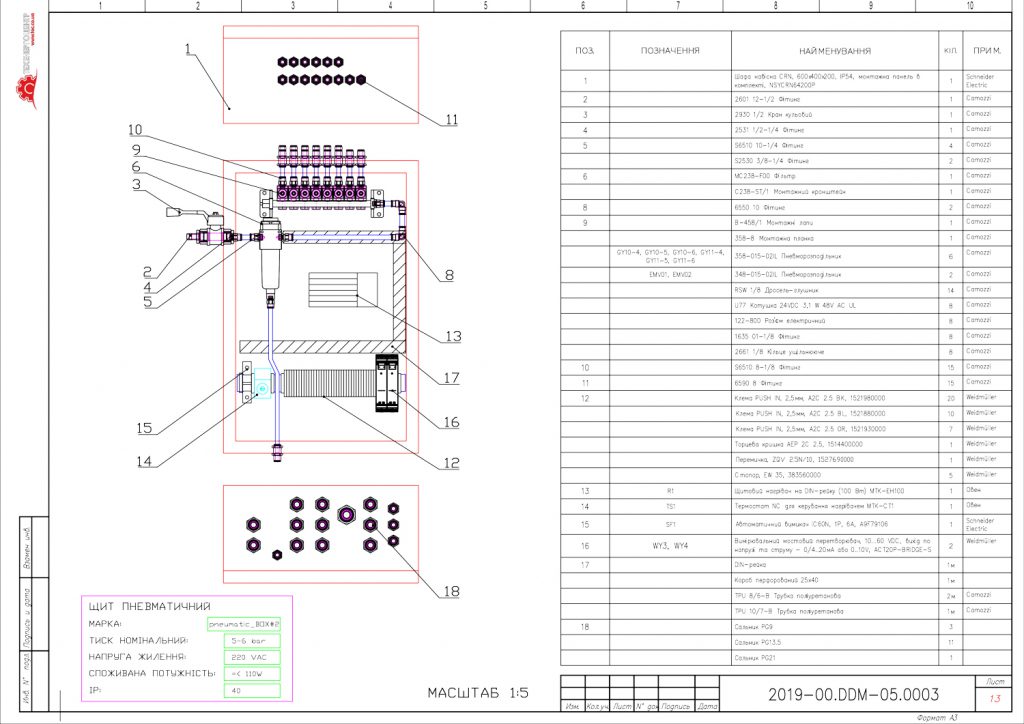

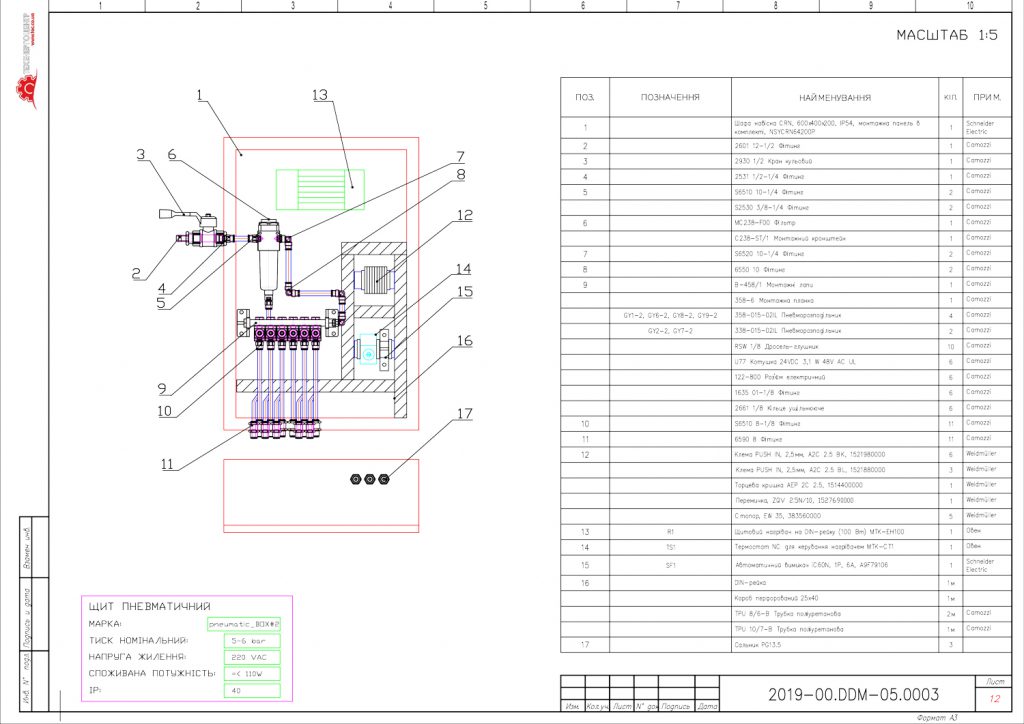

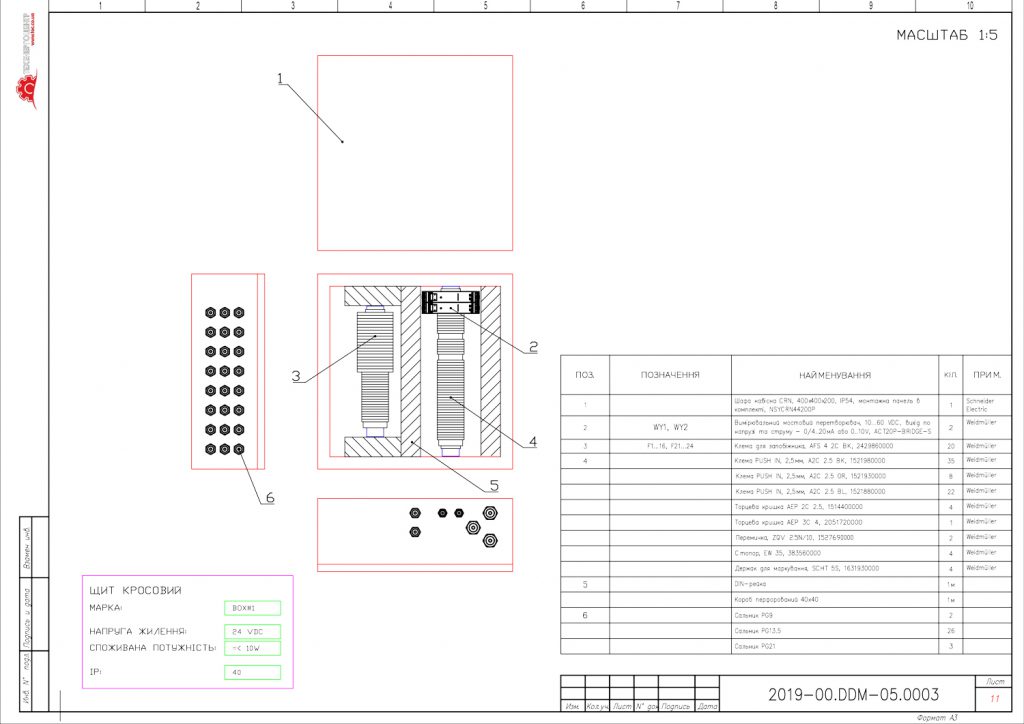

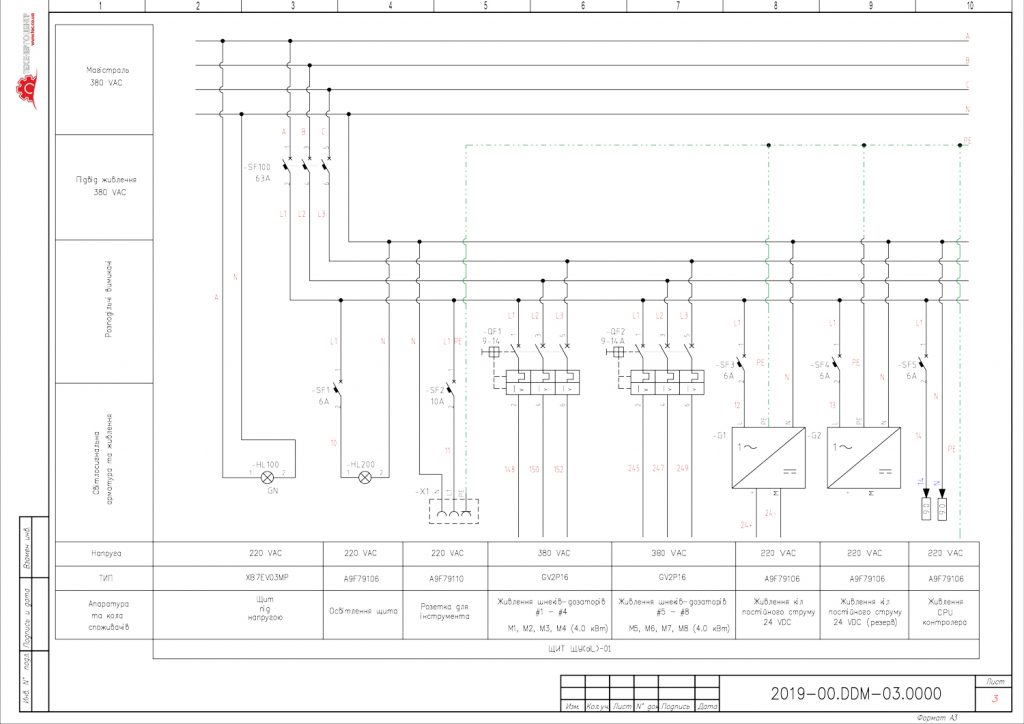

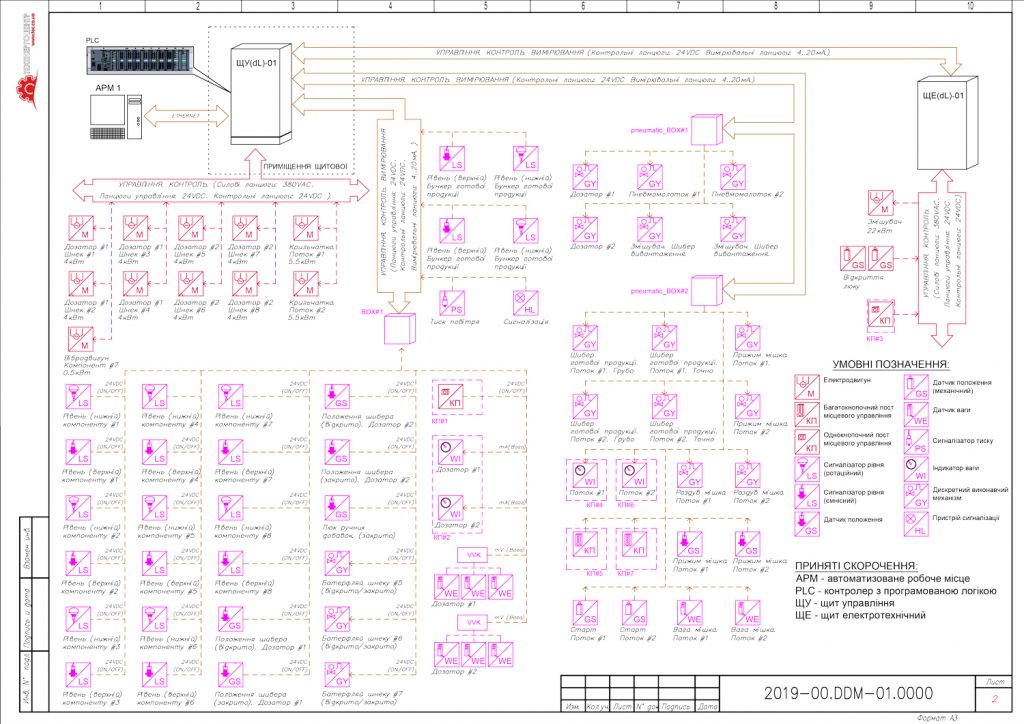

Для виконання функцій і завдань АСУ ТП, управління обладнанням і збору технологічної інформації був розроблений щит управління ЩУ (dl) -01, щит електротехнічний ЩЕ (dl) -01, а також два допоміжних пневматичних щита pneumatic_BOX # 1, pneumatic_BOX # 2 і один кросовий BOX # 1.

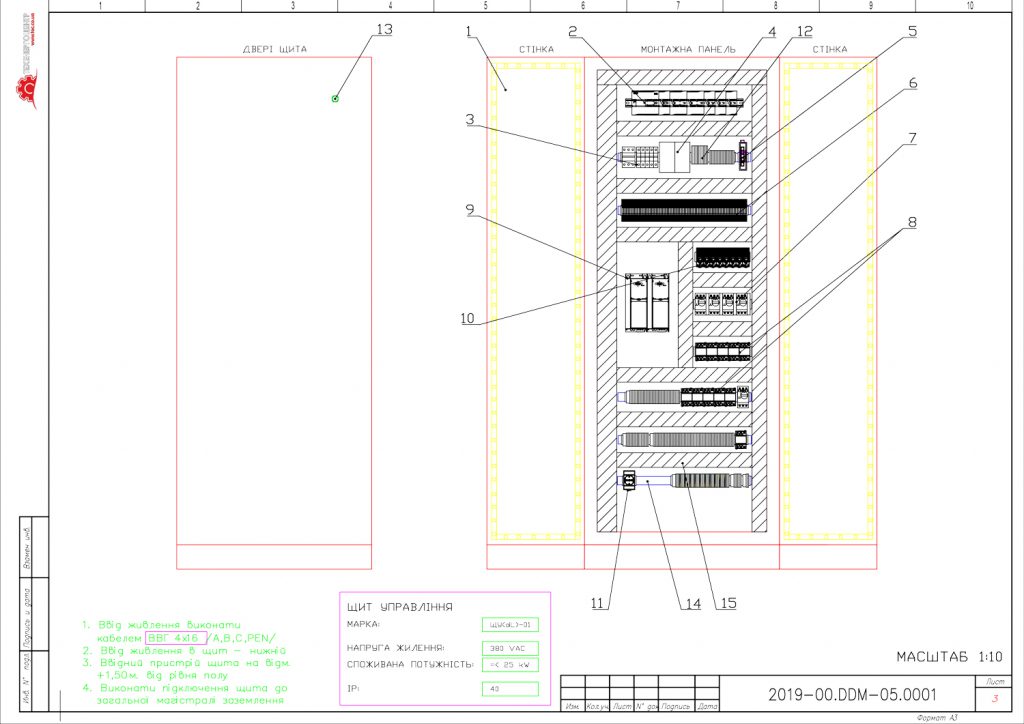

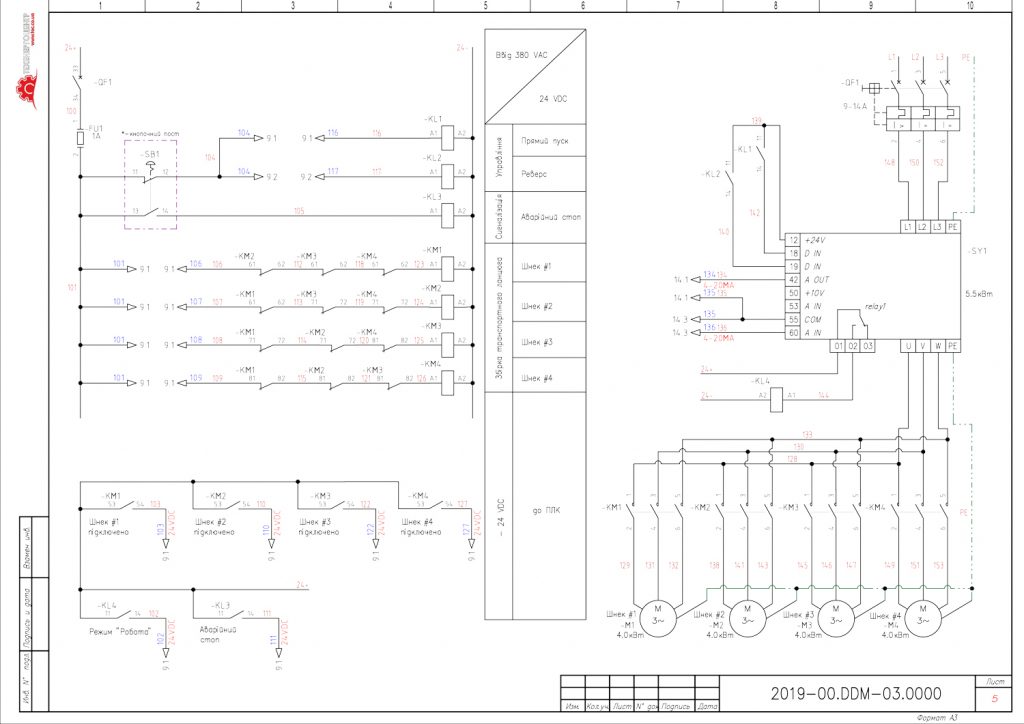

3.1. Щит управління ЩУ(dl)-01.

Щит управління ЩУ (dl) -01 обладнаний ПЛК (PLC) і забезпечує роботу систем управління в автоматичному режимі. Збирає і аналізує інформацію про стан технологічного обладнання, контролює технологічні параметри роботи установки, виконує алгоритмічні завдання дозування, транспортування та фасування. Щит управління є нестандартним обладнанням, виконаним для вирішення конкретних завдань на конкретній установці.

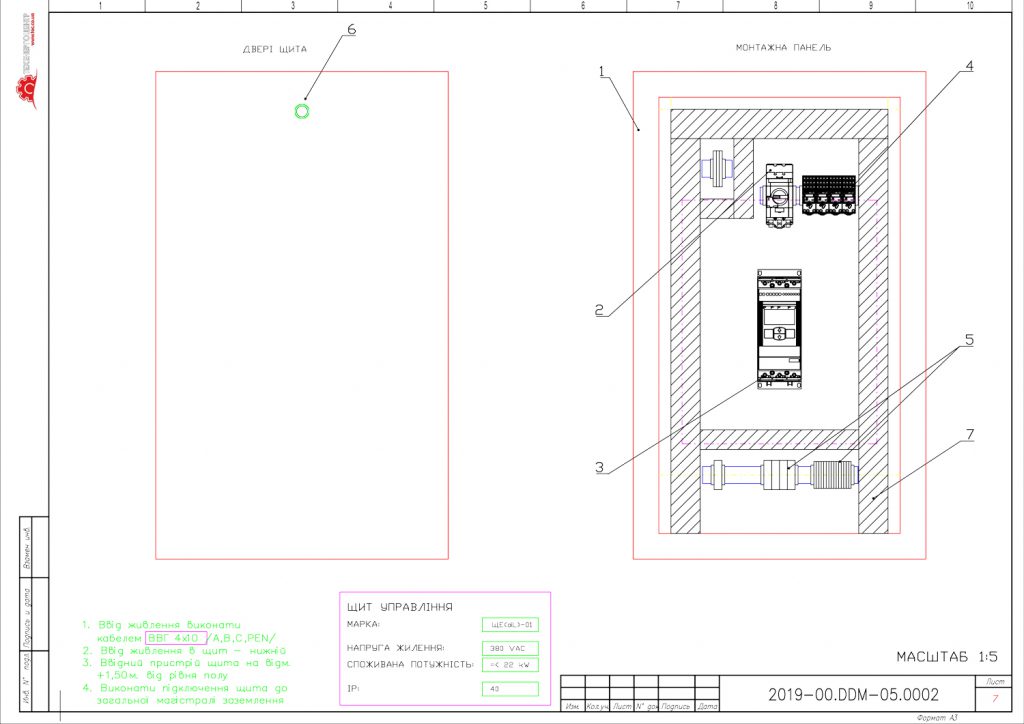

3.2. Щит електротехнічний ЩЕ (dl) -01.

Щит електротехнічний ЩЕ (dl) -01 обладнаний пристроєм плавного пуску і служить для введення і розподілу електроенергії, а також необхідний для забезпечення захисту приводу змішувача. Щит є нестандартним обладнанням, виконаним для вирішення конкретних завдань на конкретній установці.

3.3. Щит пневматичний pneumatic_BOX#1 та pneumatic_BOX#2.

Щити пневматичні служать для підведення стисненого повітря до виконавчих механізмів (пневмоциліндри). Є проміжною ланкою для управління пневмоцилиндрами, а також служать для збору інформації про їх стан з подальшою передачею на ЩУ (dl) -01.

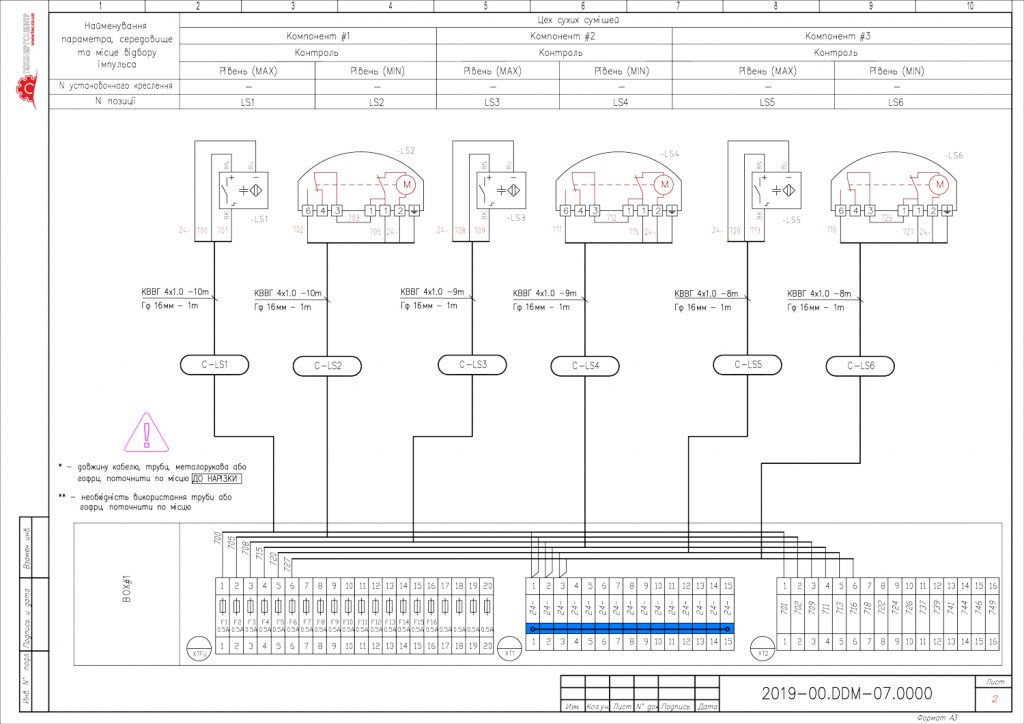

3.4. Щит кросовий BOX#1.

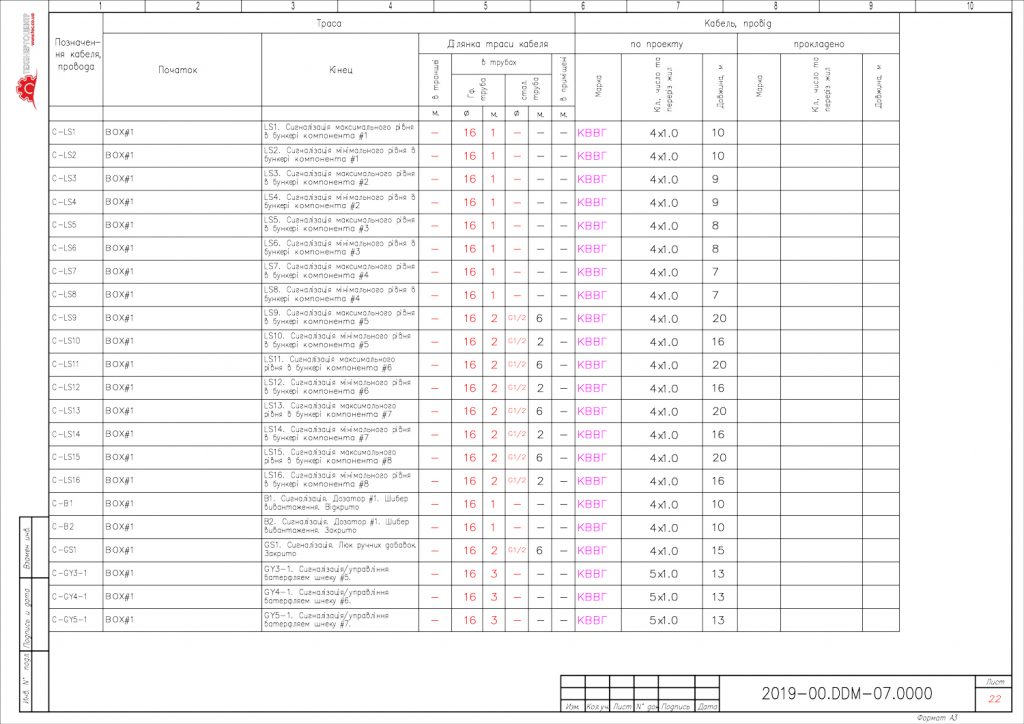

Щити служить для збору сигналів від датчиків рівня в приймальних бункерах, з метою мінімізації кабельно-провідникової продукції та подальшою передачею на ЩУ (dl) -01.

3.5. Фрагменти мнемосхеми АРМ-а оператора.

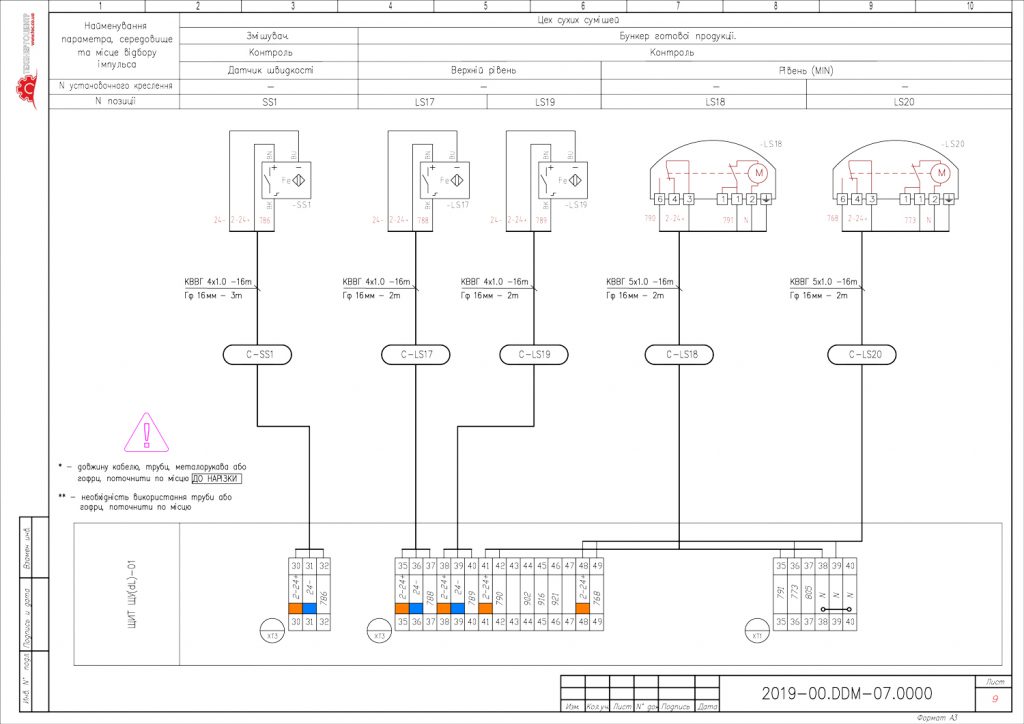

3.6. Зовнішні ланцюги.

Монтаж зовнішніх силових ланцюгів виконаний кабелем з мідними жилами, з ізоляцією і оболонкою з полівінілхлоридного пластикату зниженої горючості – ВВГнг, типорозмірами 4х2.5, 4х10. Монтаж зовнішніх ланцюгів сигналізації, контрольних та ланцюгів управління виконаний монтажним кабелем з мідними жилами та ізоляцією і оболонкою з полівінілхлоридного пластикату зниженої горючості, малодимного – КВВГнг-нд (LS), типорозмірами 4х1, 5х1, 19х1. Для виконання трас використовувався оцинкований закритий короб і тонкостінна труба. Гнучкі переходи виконані гофротруби, а спеціальні кабельні вводи забезпечили герметичне підведення кабелю до кнопкових постів, розподільних коробок, датчиків, щитів.

3.7. Використовувані в проекті бренди обладнання.

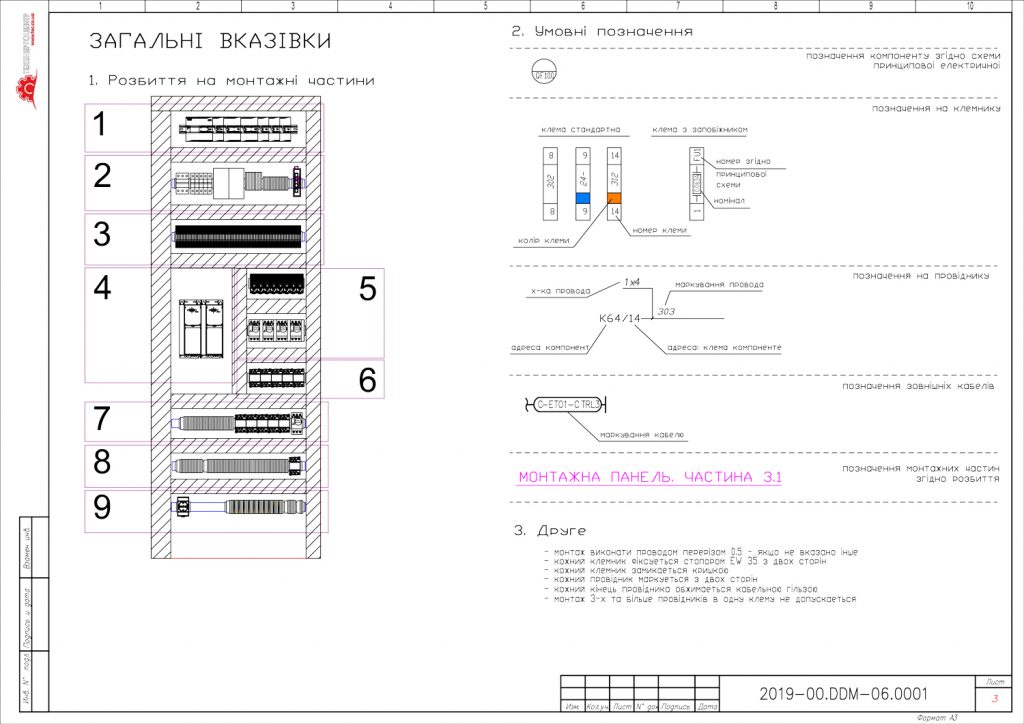

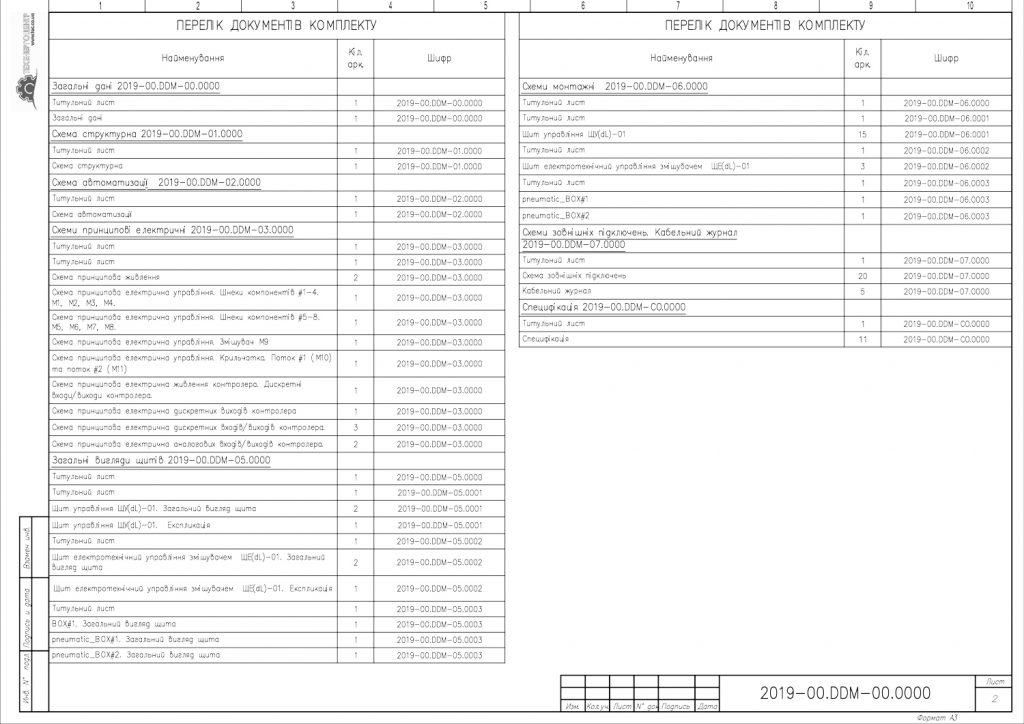

4. Проектна документація.

Перелік проектної документації виконаної в рамках проекту і приклади виконання:

– схема автоматизації;

– схеми принципові електричні живлення;

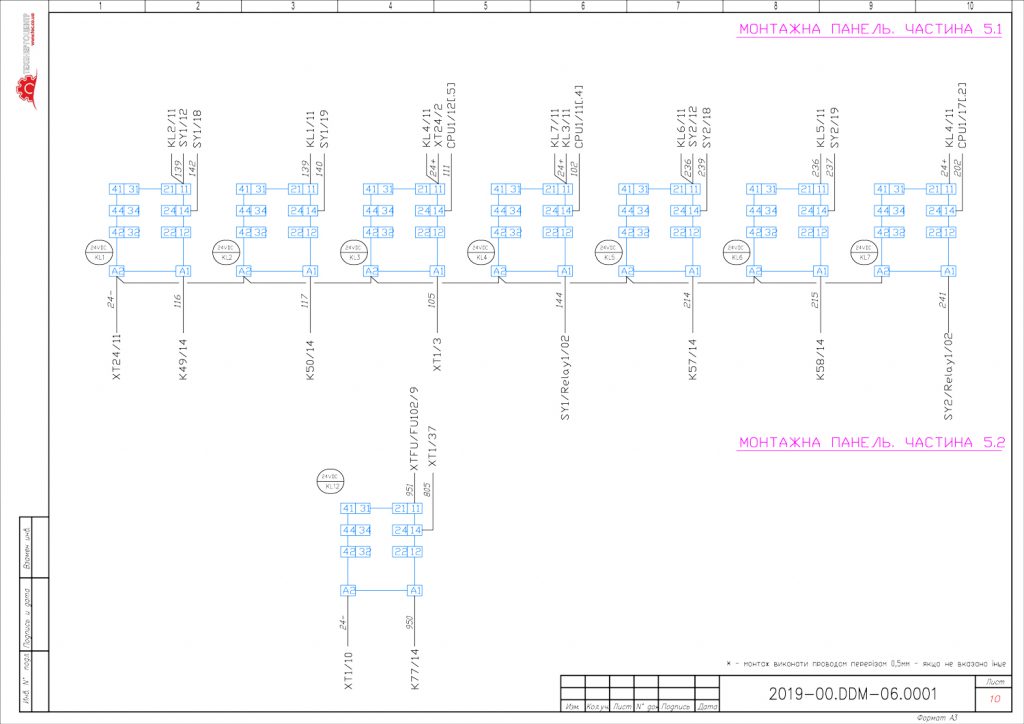

– схеми принципові електричні;

– схеми зовнішнього вигляду щита;

– схеми монтажні;

– схеми зовнішніх підключень.